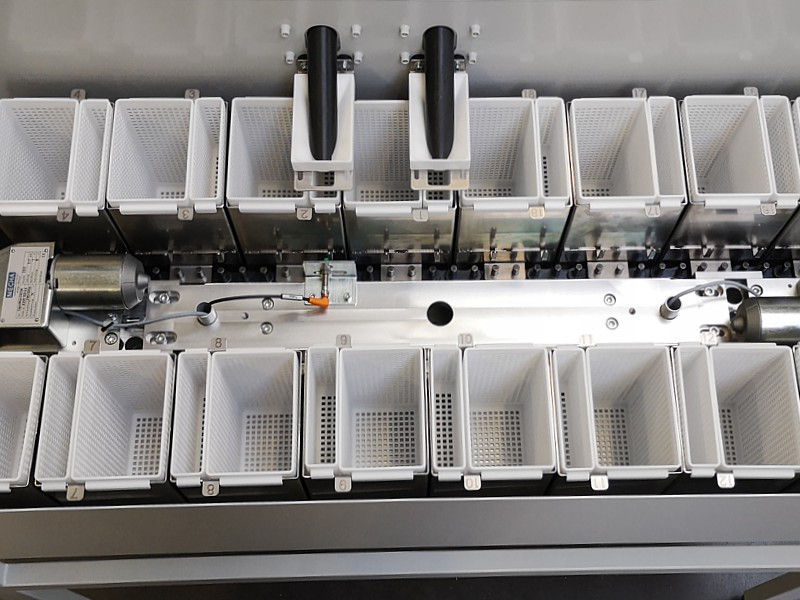

DepotMini - kleine Teile ganz einfach entladen, speichern, separieren und kontrollieren

Diese Teilespeicher lassen sich ganz einfach an bestehenden Drehmaschinen oder anderen Werkzeugmaschinen installieren. Dadurch, dass sie vollkommen autonom arbeiten sind keine elektrischen Schnittstellen zur Werkzeugmaschine nötig.Die SPC Steuerung ermöglicht die Integration eines Teilesensors, der bei jedem Durchrutschen (auch im vollen Ölstrom möglich) die Anzahl der Teile erkennt. Die andere Variante ist mit einer Zeittaktung zu arbeiten. Dann werden z.B. für eine Zeitraum von 30 Sekunden Messteile in den ersten Becher geführt, dann weitergetaktet und z.B. 200 Produktionsteile über einen Zeitraum "x" in den nächsten Becher gegeben.

Die Teile in den Messbechern können entnommen und zur Qualtätskontrolle (SPC) gegeben werden während weiter produziert wird. Jeder Becher mit Messteilen grenzt in chronologischer Folge die Gutteile ein und es lassen sich somit auch die möglichen Fehler (z.B. Werkzeugbruch, Untermaß, etc.) in chronologischer Bearbeitungsfolge ganz exakt eingrenzen.

Wird dennoch eine zyklische Abfolge mit der Abnahme der Teile, z.B. durch einen Greifer, erwünscht, kann in die Steuerung des DepotMini auch ein Signal von der Maschine einfließen die den Zeitpunkt des Abgreifens einliest und dann eben nur weitertaktet wenn die Ablage der Teile in den Meßbecher und die der Produktionsteile erfolgt ist. Auch ist der DepotMini ideal, wenn Sie Teilefamilien von einer Stange ohne Umrüsten produzieren wollen. Die Familien können im DepotMini getrennt werden, so dass keine Teile durcheinander kommen können.

All dies geschieht vollautomatisch und zu jedem Zeitpunkt der Produktion. Die chronologische Ablage der Teile in mannlosen Schichten und am Wochenende macht es sogar möglich die Produktionsabläufe zurückzuverfolgen und desweiteren mögliche Ausschußteile (wenn mal irgendwo eins dazwischen ist) schnell in einem engen Bereich einzugrenzen und viel weniger Teile zu entsorgen als es bisher vielerorts oft üblich war.

Die Werkstück- und Teilespeicher der Serie Depot Mini gibt es als Stand-Alone Lösung oder zur Integration in Drehmaschinen.

Der Teilespeicher DepotMini kann einfach an vorhandenen Drehmaschinen nachgerüstet werden.

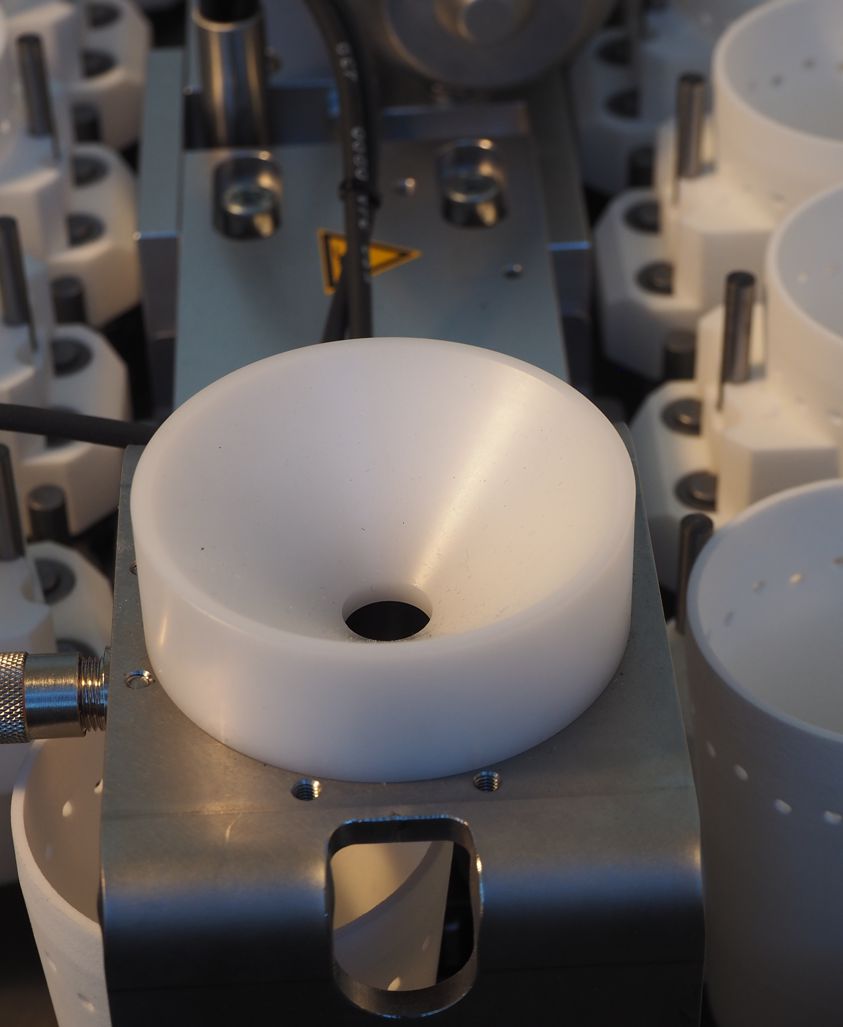

Zum DepotMini gibt es eine Vielzahl unterschiedlicher Behältergrößen, für kleine, kurze Teile aber auch für längere Achsen bis z.Bsp. 120 mm.

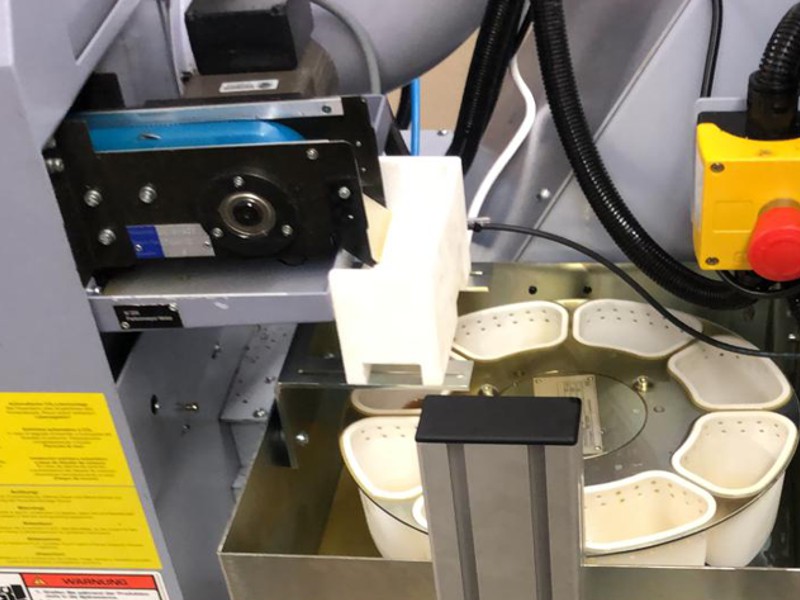

Mit dem DepotMini in Rundtaktversion können Klein- und Mikrodrehteile einfach separiert und gespeichert werden.

Der DepotMini 16 ist unser kompakter, fahrbarer Teileseparator mit Kettenantrieb, Teilesensor und SPC Steuerung.

Der DepotMini kann mit unserem Teileentladesystem DepotVacuum kombiniert werden. Mit dem DepotVacuum werden kleine Drehteile bis ø 8 mm direkt aus dem Innenraum der Maschine abgesaugt und sicher deponiert.

Der Teilesensor des DepotMini garantiert die sichere Separierung und Chargierung der Teile. In Kombination mit der Steuerung ermöglicht er die freie SPC Programmierung nach Ihrer gewünschten Chargenmenge.

Universell einsetzbar

Den Teilespeicher Depot Max kann man mit unterschiedlichen Behältergrößen ausrüsten. Für stangenförmige Drehteile gibt es Behälter mit einer Größe von 37 x 184 mm. So können 160 schlag- und stoßempfindliche Drehteile sicher und rückverfolgbar gespeichert werden. Nach einigen Produktionsstunden können die Teile dann entnommen und kontrolliert werden.

einfache, universelle Zuführung

Die Zuführung der Teile erfolgt über ein am DepotMax angebautes Zuführband mit Sensorik für die Teileerkennung. Damit können Drehteile verschiedener Längen und Durchmesser ohne umzurüsten sicher zugeführt werden.

schnell umzurüsten auf andere Teile

um die Speicherkapazität optimal an die Drehteilgröße anzupassen kann der DepotMax schnell und einfach mittels Wechselblechen auf andere Behälter umgerüstet werden. So haben Sie immer die optimnale Speicherkapazität zur Verfügung.

Lösungen für die Mikrostrukturierung und Schneidkantenpräparation

Die Mikrostruktur von Schneidkanten sowohl bei spanenden als auch schneidenden Werkzeugen spielt eine entscheidende Rolle hinsichtlich der Leistungsfähigkeit des Werkzeugs. Was mit dem blosem Auge nicht sichtbar ist, hat einen gravierenden Einfluß. Die Schneidkante kann nämlich in Ihrer Mikrostruktur durchaus sehr unterschiedlich sein. Wir sprechen hier von einer scharfen Kante, einem exakten Radius oder aber Radien die hin zur Freifläche oder zur Spanfläche verschoben sind. Ausgedrückt wird dies in dem als K-Faktor bezeichneten Formfaktor. Gewünscht ist bei der Mikrostrukturierung der Schneidkante in der Regel ein K-Faktor deutlich größer 1, d.h. der Materialabtrag auf der Freifläche ist kleiner wie jener auf der Spanfläche. Wir sprechen hier auch von einer so genannten Trompetenform, da sie eben der Form einer Trompete ähnelt.

Je nach Einsatz des Werkzeugs zur Bearbeitung von Buntmetallen, Alu, Guss, Automatenstählen, hochlegierten Stählen bis hin zu Titan werden unterschiedliche Radien an den Werkzeugen benötigt. Mit unserer Gerber Bürst-Poliertechnologie lassen sich Radien hinsichtlich der unterschiedlichen Radienformen, also K-Faktoren in hoher Präzision und Wiederholgenauigkeit herstellen. Und zwar in einem weiten Bereich von ca. 5µ bis 200µ Radiengröße.

Dies alles in äußerst wirtschaftlichen Bearbeitungszeiten von wenigen Minuten, auf das Werkstück gerechnet sogar in Sekunden.

Wasserfall K < 1

eher unerwünscht

Exakter Radius K = 1

Trompetenform K > 1

erwünschte Form

Bohrwerkzeuge aus HM und HSS können wir mit Radien von 10 µ bis 80µ schnell und einfach verrunden. Die Schneide wird so optimal gegen Ausbrüche geschützt

Wendeschneidplatten können wir sehr präzise mit einer Genauigkeit von +/- 2µ exakt verrunden. K-Faktor > 1 reproduzierbar herstellbar.

Kugelbahnfräser können mittels einer rotierenden Spindel unter der Bürste exakt und schnell Mikrostrukturiert werden.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Bohrwerkzeuge aus HM und HSS können wir mit Radien von 10 µ bis 80µ schnell und einfach verrunden. Die Schneide wird so optimal gegen Ausbrüche geschützt

Wendeschneidplatten können wir sehr präzise mit einer Genauigkeit von +/- 2µ exakt verrunden. K-Faktor > 1 reproduzierbar herstellbar.

Kugelbahnfräser können mittels einer rotierenden Spindel unter der Bürste exakt und schnell Mikrostrukturiert werden.

Wasserfall K < 1

eher unerwünscht

Exakter Radius K = 1

Trompetenform K > 1

erwünschte Form

Lösungen für die Mikrostrukturierung und Schneidkantenpräparation

Die Mikrostruktur von Schneidkanten sowohl bei spanenden als auch schneidenden Werkzeugen spielt eine entscheidende Rolle hinsichtlich der Leistungsfähigkeit des Werkzeugs. Was mit dem blosem Auge nicht sichtbar ist, hat einen gravierenden Einfluß. Die Schneidkante kann nämlich in Ihrer Mikrostruktur durchaus sehr unterschiedlich sein. Wir sprechen hier von einer scharfen Kante, einem exakten Radius oder aber Radien die hin zur Freifläche oder zur Spanfläche verschoben sind. Ausgedrückt wird dies in dem als K-Faktor bezeichneten Formfaktor. Gewünscht ist bei der Mikrostrukturierung der Schneidkante in der Regel ein K-Faktor deutlich größer 1, d.h. der Materialabtrag auf der Freifläche ist kleiner wie jener auf der Spanfläche. Wir sprechen hier auch von einer so genannten Trompetenform, da sie eben der Form einer Trompete ähnelt.

Je nach Einsatz des Werkzeugs zur Bearbeitung von Buntmetallen, Alu, Guss, Automatenstählen, hochlegierten Stählen bis hin zu Titan werden unterschiedliche Radien an den Werkzeugen benötigt. Mit unserer Gerber Bürst-Poliertechnologie lassen sich Radien hinsichtlich der unterschiedlichen Radienformen, also K-Faktoren in hoher Präzision und Wiederholgenauigkeit herstellen. Und zwar in einem weiten Bereich von ca. 5µ bis 200µ Radiengröße.

Dies alles in äußerst wirtschaftlichen Bearbeitungszeiten von wenigen Minuten, auf das Werkstück gerechnet sogar in Sekunden.

Luftfiltertechnologie

Die EXOMIST HPM Luftfilteranlagen basieren auf einer innovativen Luftfiltertechnologie, die deutliche Verbesserungen gegenüber anderen Systemen bietet.

Vorfiltersektion

Die Vorfiltersektion besteht aus einem metallischen Vorfilter und einem Glasfaser-Gewebefilter. Der Vorfilter ist mit einer Fläche von 1,5 m² deutlich größer als bei anderen Systemen. Für Öl und Emulsion unterscheiden sich die Filter, da die Anwendungen andere Anforderungen haben. Metallische Vorfilter erhalten Sie bei MAW auch separat zum Einbau in Ihre vorhandenen Werkzeugmaschinen. Diese schützen Ihre Luftfilteranlagen und erhöhen deren Filterstandzeit.

Hauptfiltersektion

Unsere Hauptfilterkartuschen aus Spezial-Filtermaterial haben ein Kunstoffgehäuse. Dank dieser innovativen Technologie, sind die Filter einfach zu entsorgen (veraschbar) und haben wenig Gewicht. Dies schont die Umwelt und spart Entsorgungskosten.

Optionale Filter

Als Option können die EXOMIST HPM Geräte wahlweise mit HEPA Filtertechnologie oder Aktivkohlefilter ergänzt werden. HEPA Filter werden insbesondere bei Rauchentwicklung eingesetzt. Gegen schlechten Geruch schafft ein Aktivkohlefilter Abhilfe.

Luftfiltertechnologie

Die EXOMIST HPM Luftfilteranlagen basieren auf einer innovativen Luftfiltertechnologie, die deutliche Verbesserungen gegenüber anderen Systemen bietet.

Vorfiltersektion

Die Vorfiltersektion besteht aus einem metallischen Vorfilter und einem Glasfaser-Gewebefilter. Der Vorfilter ist mit einer Fläche von 1,5 m² deutlich größer als bei anderen Systemen. Für Öl und Emulsion unterscheiden sich die Filter, da die Anwendungen andere Anforderungen haben. Metallische Vorfilter erhalten Sie bei MAW auch separat zum Einbau in Ihre vorhandenen Werkzeugmaschinen. Diese schützen Ihre Luftfilteranlagen und erhöhen deren Filterstandzeit.

Hauptfiltersektion

Unsere Hauptfilterkartuschen aus Spezial-Filtermaterial haben ein Kunstoffgehäuse. Dank dieser innovativen Technologie, sind die Filter einfach zu entsorgen (veraschbar) und haben wenig Gewicht. Dies schont die Umwelt und spart Entsorgungskosten.

Optionale Filter

Als Option können die EXOMIST HPM Geräte wahlweise mit HEPA Filtertechnologie oder Aktivkohlefilter ergänzt werden. HEPA Filter werden insbesondere bei Rauchentwicklung eingesetzt. Gegen schlechten Geruch schafft ein Aktivkohlefilter Abhilfe.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0