Entgraten von Stanzteilen & Feinschneidteilen

Präzisions-Stanzteile und Feinschneidteile haben an der Schnitt-Austrittsfläche einen Grat, der im fortschreitenden Prozess größer wird. Dieser Grat muss bei Präzisionsteilen zwingend entfernt werden und meistens sind die Kanten mit einer geringen Kantenverrundung zu versehen. Stanzgrate haben oft eine starke Gratwurzel die je nach Material geringer oder größer ausfalen kann.

Mit technischen Bürsten und Bürstmaschinen mit planetarer Bürstenbewegung können solche Stanzgrate schnell und sicher entfernt werden. Da die Bürstentechnologie heute schon sehr weit fortgeschritten ist, reicht oft ein großer Planeten-Bürstkopf aus um Stanzteile im Sekundentakt zu entgraten. Bei sehr starker Gratbildung gibt es auch Kombinationen von 2 Bürstköpfen. Dabei laufen die Stanzteile linear unter den beiden Bürstköpfen durch. Der erste Bürstkopf ist mit Lamellen-Schleifbürsten bestückt. Diese Schleifen den Grat bis zur Gratwurzel. Der zweite Bürstkopf, besetzt mit technischen Bürsten, zum Beispiel mit Silizium-Carbid SiC durchtränkten Borsten trägt dann den Restgrat ab und schleift den Kantenradius an das Bauteil.

MAW stellt mit der Bürstentechnologie der Firma Gerber Maschinenbau die leitsungsstärkste und präziseste Bürst-Entgrattechnologie zur Verfügung. Mehr Informationen finden Sie hier.....

Entgraten von kleinen und Mikrostanzteilen

Kleine und kleinste Stanzteile mit Dicken unter 0,4 mm stellen besondere Anforderungen an die Entgrattechnologie. Denn mit herkömmlichen Entgratverfahren wie dem Trowalisieren oder Bürstentgraten können solch kleine Teile in den allermeisten Fällen nicht entgratet werden. MAW bietet für das Entgraten und Polieren von sehr kleinen Teilen eine Spezialtechnologie auf Basis von Fliehkraft-Gleitschleifmaschinen. Hierzu bedarf es spezieller Mikro-Schleifmittel aus Edelstahl, Kupfer oder Bronze, die es so nur bei MAW und ihrem partner Polyservice gibt. Zusammen mit einem Schleifpulver auf SiC oder AlO Basis, einem Gleitschleifcompound und Wasser werden die Stanzteile im geschlossenen Behälter entgratet. Mit diesen Schleifmitteln können alle Kanten gleichmäßig entgratet und verrundet werden.

Eingesetzt wird die Technologie vor allem beim Entgraten und Oberflächenpolieren von Klein- und Mikrostanzteilen in der Elektronikindustrie, der Medizintechnik, der Mikromechanik sowie der Schmuck- und Uhrentechnologie.

Weitere Informationen zur Gratfrei-Technologie finden Sie hier....

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Lösungen für die Mikrostrukturierung und Schneidkantenpräparation

Die Mikrostruktur von Schneidkanten sowohl bei spanenden als auch schneidenden Werkzeugen spielt eine entscheidende Rolle hinsichtlich der Leistungsfähigkeit des Werkzeugs. Was mit dem blosem Auge nicht sichtbar ist, hat einen gravierenden Einfluß. Die Schneidkante kann nämlich in Ihrer Mikrostruktur durchaus sehr unterschiedlich sein. Wir sprechen hier von einer scharfen Kante, einem exakten Radius oder aber Radien die hin zur Freifläche oder zur Spanfläche verschoben sind. Ausgedrückt wird dies in dem als K-Faktor bezeichneten Formfaktor. Gewünscht ist bei der Mikrostrukturierung der Schneidkante in der Regel ein K-Faktor deutlich größer 1, d.h. der Materialabtrag auf der Freifläche ist kleiner wie jener auf der Spanfläche. Wir sprechen hier auch von einer so genannten Trompetenform, da sie eben der Form einer Trompete ähnelt.

Je nach Einsatz des Werkzeugs zur Bearbeitung von Buntmetallen, Alu, Guss, Automatenstählen, hochlegierten Stählen bis hin zu Titan werden unterschiedliche Radien an den Werkzeugen benötigt. Mit unserer Gerber Bürst-Poliertechnologie lassen sich Radien hinsichtlich der unterschiedlichen Radienformen, also K-Faktoren in hoher Präzision und Wiederholgenauigkeit herstellen. Und zwar in einem weiten Bereich von ca. 5µ bis 200µ Radiengröße.

Dies alles in äußerst wirtschaftlichen Bearbeitungszeiten von wenigen Minuten, auf das Werkstück gerechnet sogar in Sekunden.

Wasserfall K < 1

eher unerwünscht

Exakter Radius K = 1

Trompetenform K > 1

erwünschte Form

Bohrwerkzeuge aus HM und HSS können wir mit Radien von 10 µ bis 80µ schnell und einfach verrunden. Die Schneide wird so optimal gegen Ausbrüche geschützt

Wendeschneidplatten können wir sehr präzise mit einer Genauigkeit von +/- 2µ exakt verrunden. K-Faktor > 1 reproduzierbar herstellbar.

Kugelbahnfräser können mittels einer rotierenden Spindel unter der Bürste exakt und schnell Mikrostrukturiert werden.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Entgraten von Dreh- & Frästeilen aus Edelstahl, der meist verbreiteten Metall-Legierung

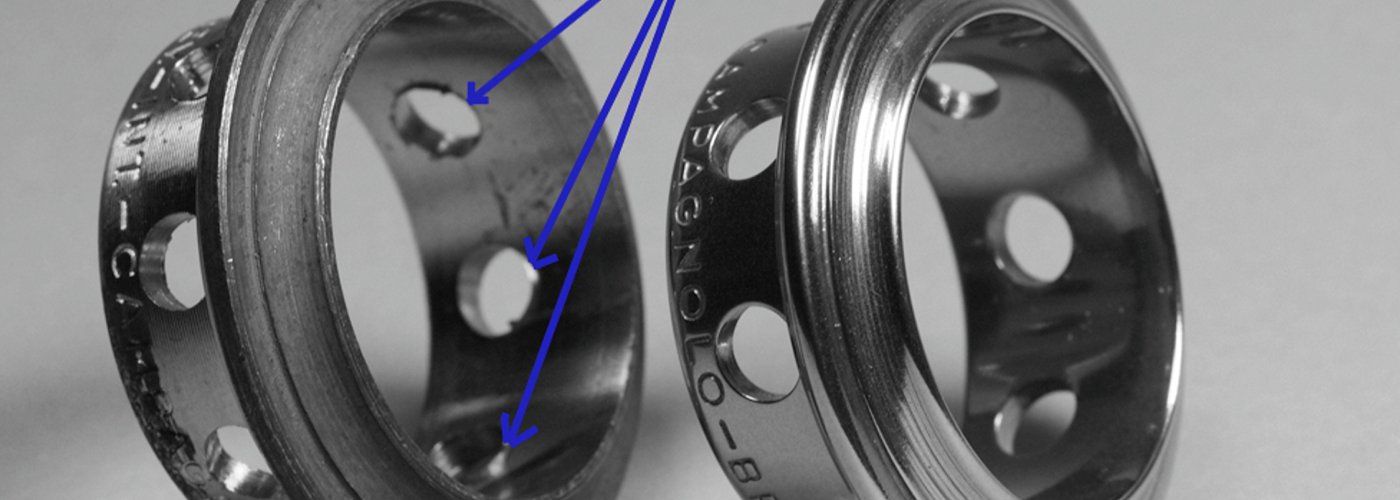

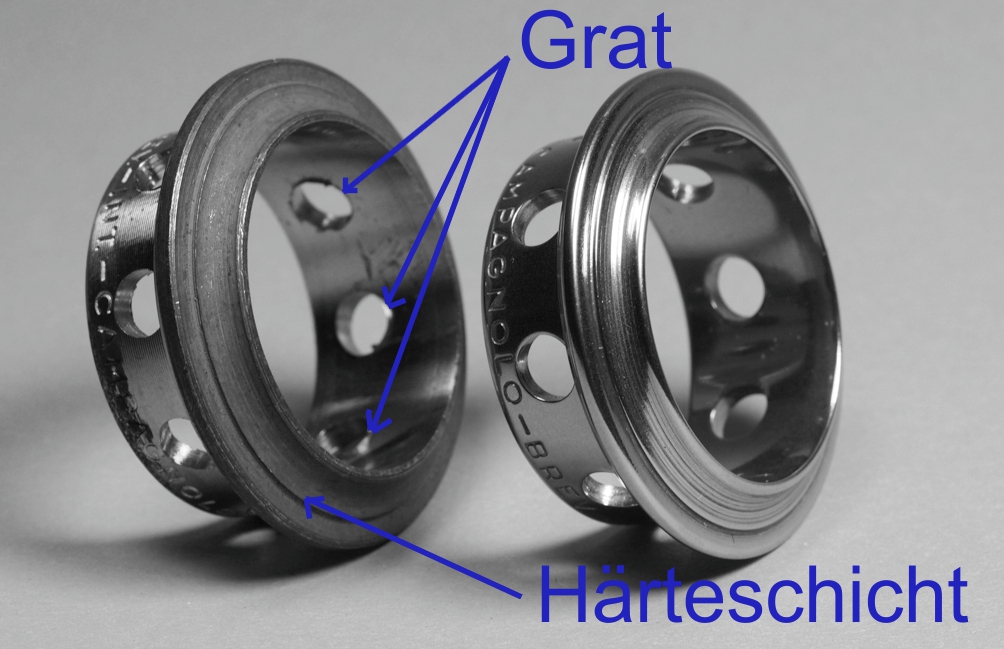

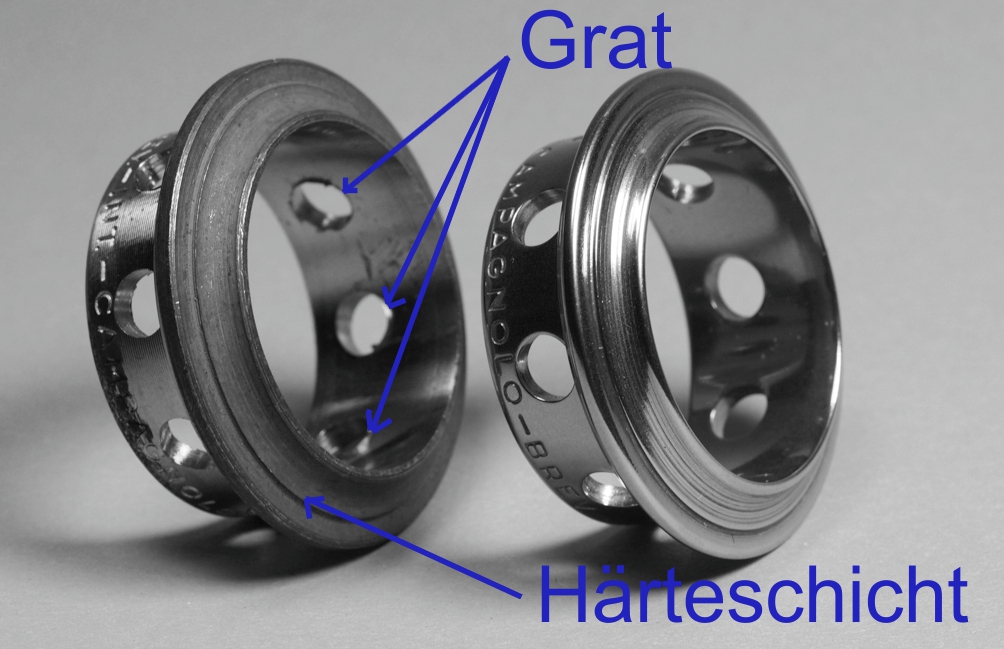

Das Problem: Das links abgebildete präzise Drehteil aus Edelstahl weist am Austritt des Bohrers in der Querbohrung eine starke Gratbildung auf. Zudem hat sich beim Härten eine Härteschicht gebildet.

Mit dem Mikro-Wirbelschliff-Gleitschleifverfahren in einem P30 Rundvibrator und Schleifkörpern aus Edelstahl gelang es uns, das Teil als Schüttgut erfolgreich zu entgraten. Bei diesem Prozess wurde auch die Härteschicht weggeschliffen und entfernt. Gleichzeitig war es möglich, das Metall glänzend herauszupolieren. Dabei kam es vor allem darauf an, dass der Schleifkörper klein genug ist, um durch die Bohrung zu strömen. Für das präzise Gleitschleifen stehen uns hunderte verschiedene Schleifkörper und Schleifpulver zur Verfügung. So erzielen wir einzigartige Ergebnisse in der Oberflächen-Feinbearbeitung von Präzisionsteilen.

Entgraten von Präzisionsteilen aus Metall

Das Entgraten von Präzisionsteilen aus Metall, also Teilen mit Gewinden, Passungen, Bohrungen, komplexen Fräskonturen, Stufen, Bohrungsüberschneidungen, Rändeln, Langlöchern etc., ist eine Spezialität der MAW Werkzeugmaschinen GmbH. Denn mit unserer Maschinen- und Prozesstechnologie entgraten wir besonders empfindliche Teile aus besonders hochwertigem Metall an Stellen, an denen oft nur Handarbeit hilft. So ersetzen wir teure, unsichere Prozesse durch maschinelle und prozesssichere.

Querbohrungen, Langlöcher und Schlitze entgraten – für feinste Oberflächen aus Metall

Das Problem: Querbohrungen, Langlöcher und Schlitze haben innen einen Grat. Der Kunde akzeptiert dies nicht und verlangt Gratfreiheit.

Die Lösung: mit Gleitschleiftechnologie von MAW kann man dank innovativen Gleitschleifmaschinen und Schleifmitteln aus Schweizer Produktion Präzisionsteile auch innen entgraten – zum Beispiel mit den Mikrovibratoren D3 oder den Wirbelschliff Rundvibratoren P10 und P30 für Teile aus Metall im Schüttgut. So können Bohrungen bis zu einem Durchmesser von minimal 0,2 mm bearbeitet werden. Beim Mikro-Wirbelschliff-Gleitschleifen strömt der Schleifkörper durch die Bohrung und arbeitet an der Gratkante. Zur Unterstützung des Gleitschleifprozesses wird ein Schleifpulver und ein chemisches Gleitschleifcompound vom Typ Delfinor beigegeben. Ob es möglich ist, Ihre Gratproblematik mit Gleitschleifen zu lösen, finden wir kostenfrei und unverbindlich im Versuchslabor der Firma Polyservice AG für Sie heraus. Bitte fragen Sie uns jetzt an!

Titan höchst effizient polieren und entgraten

Titan ist als Werkstoff in der Medizintechnik sowie der Luft- und Raumfahrttechnologie heute nicht mehr wegzudenken. Seine geringe Dichte, seine Dehnbarkeit sowie die hochgradige Korrosions- und Temperaturbeständigkeit machen es zu einem begehrten Werkstoff – der allerdings im Sinne einer werkzeugbasierten Zerspanung nicht einfach zu bearbeiten ist. Da Präzisionsbauteile aus Titan oft sehr hohen Qualitätsanforderungen unterliegen, gilt es diese effizient zu polieren, damit sie absolut frei von Graten bleiben und eine hohe Oberflächengüte aufweisen. Das Gleitschleifen hat sich hier als besonders gut geeignetes Veredelungsverfahren erwiesen.

Im Versuchslabor des Schweizer Gleitschleifspezialisten Polyservice AG, einem bewährten Partner und Lieferanten der MAW GmbH, wurden in den letzten Jahren viele Gleitschleifversuche mit Titanteilen durchgeführt, sodass man dort über große Erfahrung im Umgang mit dem schwierigen Material verfügt. Geht es darum, Präzisionsteile aus Titan zu entgraten und den höchsten Ansprüchen genügend zu polieren, können je nach Teilegröße, Geometrie und Einsatzgebiet Schleifkörper aus Keramik oder aus Metall wie zum Beispiel Edelstahl verwendet werden. In geschlossenen Systemen, wie Wirbelschliffvibratoren und Satelliten-Fliehkraftanlagen, hat sich als chemisches Gleitschleifmittel DELFINOR ID bewährt, welches mit einem pH-Wert von 1 im stark sauren Bereich liegt. Aber auch DELFINOR IC, welches mit einem pH-Wert von 3 weniger sauer ist, eignet sich gut dafür, Titan effizient zu bearbeiten. Für das Schleifen in Teller-Fliehkraft-Gleitschleifanlagen ist DELIT-DP30 besonders gut geeignet.

Titan sollten Sie möglichst mithilfe von Abrasiven bearbeiten beziehungsweise schleifen

Um die Oberflächen von Titan-Werkstoffen effektiv zu bearbeiten und die in Ra/Rz gemessene Rauheit zu verbessern, reicht das Schleifen unter Verwendung selbstschleifender keramischer Schleifkörper meist allein nicht aus. Durch die Zugabe von Schleifpulvern, die in der Fachsprache auch als Abrasive bezeichnet werden, kann jedoch sowohl die Schleifzeit als auch die Rauheit und der Glanz der Oberfläche positiv beeinflusst werden. Zum Schleifen/Entgraten von Titan haben sich nach den Erkenntnissen unseres Lieferanten vier gröbere Schleifpulver besonders bewährt, nämlich die Typen EK 230/400 und GS 120/300. Um das Titan im Folgeprozess fachgerecht zu polieren, kann in Poliermaschinen der Firma Polyservice dann am besten mit feineren Schleifmitteln wie zum Beispiel einem Aluminiumoxid oder mittels Polierpasten gearbeitet werden.

Möchten Sie mehr über Kühlschmierstoffe innerhalb von Schleifprozessen erfahren? Dann schauen Sie sich doch einmal unsere Erläuterungen zu Bandfilter-Anlagen an!

Entgraten von Dreh- & Frästeilen aus Edelstahl, der meist verbreiteten Metall-Legierung

Das Problem: Das links abgebildete präzise Drehteil aus Edelstahl weist am Austritt des Bohrers in der Querbohrung eine starke Gratbildung auf. Zudem hat sich beim Härten eine Härteschicht gebildet.

Mit dem Mikro-Wirbelschliff-Gleitschleifverfahren in einem P30 Rundvibrator und Schleifkörpern aus Edelstahl gelang es uns, das Teil als Schüttgut erfolgreich zu entgraten. Bei diesem Prozess wurde auch die Härteschicht weggeschliffen und entfernt. Gleichzeitig war es möglich, das Metall glänzend herauszupolieren. Dabei kam es vor allem darauf an, dass der Schleifkörper klein genug ist, um durch die Bohrung zu strömen. Für das präzise Gleitschleifen stehen uns hunderte verschiedene Schleifkörper und Schleifpulver zur Verfügung. So erzielen wir einzigartige Ergebnisse in der Oberflächen-Feinbearbeitung von Präzisionsteilen.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Unsere Lösungen : produktiv - nachhaltig - clever

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

DepotMini - kleine Teile ganz einfach entladen, speichern, separieren und kontrollieren

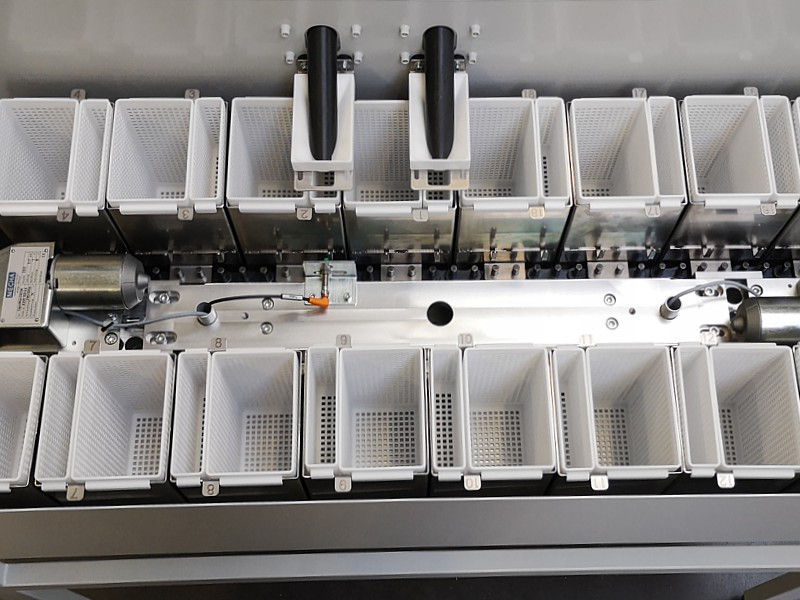

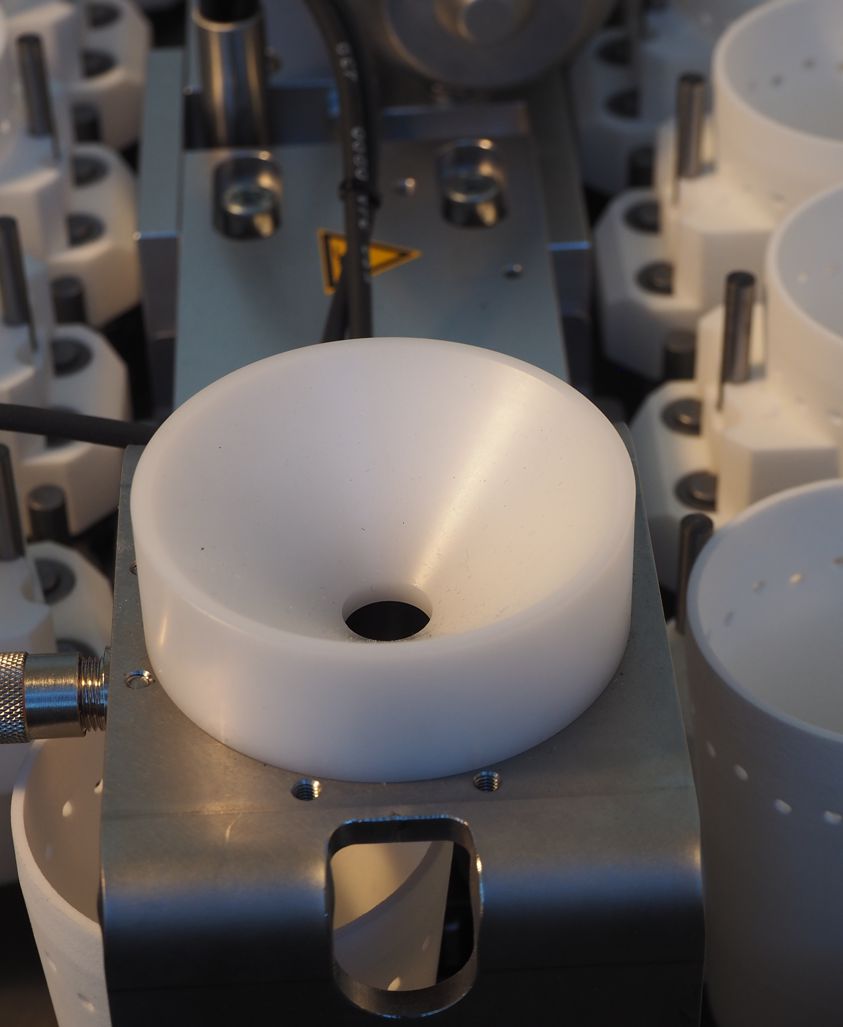

Diese Teilespeicher lassen sich ganz einfach an bestehenden Drehmaschinen oder anderen Werkzeugmaschinen installieren. Dadurch, dass sie vollkommen autonom arbeiten sind keine elektrischen Schnittstellen zur Werkzeugmaschine nötig.Die SPC Steuerung ermöglicht die Integration eines Teilesensors, der bei jedem Durchrutschen (auch im vollen Ölstrom möglich) die Anzahl der Teile erkennt. Die andere Variante ist mit einer Zeittaktung zu arbeiten. Dann werden z.B. für eine Zeitraum von 30 Sekunden Messteile in den ersten Becher geführt, dann weitergetaktet und z.B. 200 Produktionsteile über einen Zeitraum "x" in den nächsten Becher gegeben.

Die Teile in den Messbechern können entnommen und zur Qualtätskontrolle (SPC) gegeben werden während weiter produziert wird. Jeder Becher mit Messteilen grenzt in chronologischer Folge die Gutteile ein und es lassen sich somit auch die möglichen Fehler (z.B. Werkzeugbruch, Untermaß, etc.) in chronologischer Bearbeitungsfolge ganz exakt eingrenzen.

Wird dennoch eine zyklische Abfolge mit der Abnahme der Teile, z.B. durch einen Greifer, erwünscht, kann in die Steuerung des DepotMini auch ein Signal von der Maschine einfließen die den Zeitpunkt des Abgreifens einliest und dann eben nur weitertaktet wenn die Ablage der Teile in den Meßbecher und die der Produktionsteile erfolgt ist. Auch ist der DepotMini ideal, wenn Sie Teilefamilien von einer Stange ohne Umrüsten produzieren wollen. Die Familien können im DepotMini getrennt werden, so dass keine Teile durcheinander kommen können.

All dies geschieht vollautomatisch und zu jedem Zeitpunkt der Produktion. Die chronologische Ablage der Teile in mannlosen Schichten und am Wochenende macht es sogar möglich die Produktionsabläufe zurückzuverfolgen und desweiteren mögliche Ausschußteile (wenn mal irgendwo eins dazwischen ist) schnell in einem engen Bereich einzugrenzen und viel weniger Teile zu entsorgen als es bisher vielerorts oft üblich war.

Die Werkstück- und Teilespeicher der Serie Depot Mini gibt es als Stand-Alone Lösung oder zur Integration in Drehmaschinen.

Der Teilespeicher DepotMini kann einfach an vorhandenen Drehmaschinen nachgerüstet werden.

Zum DepotMini gibt es eine Vielzahl unterschiedlicher Behältergrößen, für kleine, kurze Teile aber auch für längere Achsen bis z.Bsp. 120 mm.

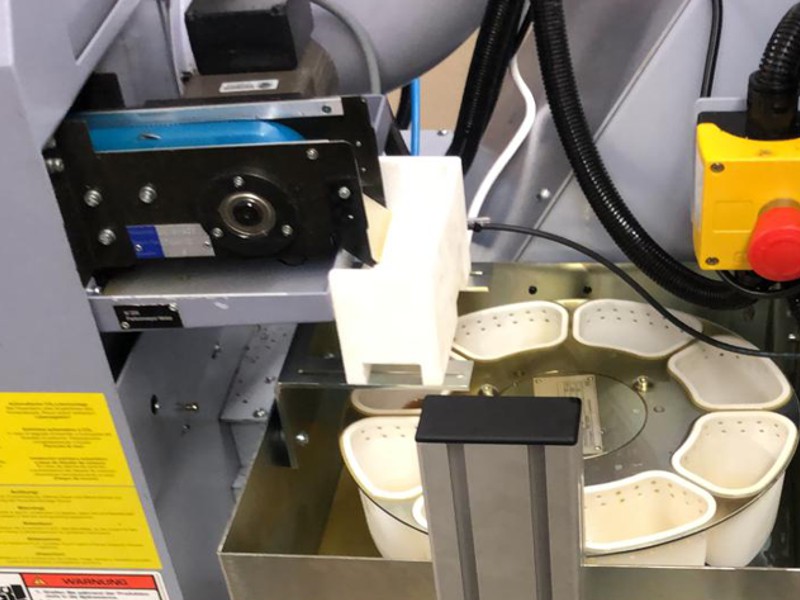

Mit dem DepotMini in Rundtaktversion können Klein- und Mikrodrehteile einfach separiert und gespeichert werden.

Der DepotMini 16 ist unser kompakter, fahrbarer Teileseparator mit Kettenantrieb, Teilesensor und SPC Steuerung.

Der DepotMini kann mit unserem Teileentladesystem DepotVacuum kombiniert werden. Mit dem DepotVacuum werden kleine Drehteile bis ø 8 mm direkt aus dem Innenraum der Maschine abgesaugt und sicher deponiert.

Der Teilesensor des DepotMini garantiert die sichere Separierung und Chargierung der Teile. In Kombination mit der Steuerung ermöglicht er die freie SPC Programmierung nach Ihrer gewünschten Chargenmenge.

Universell einsetzbar

Den Teilespeicher Depot Max kann man mit unterschiedlichen Behältergrößen ausrüsten. Für stangenförmige Drehteile gibt es Behälter mit einer Größe von 37 x 184 mm. So können 160 schlag- und stoßempfindliche Drehteile sicher und rückverfolgbar gespeichert werden. Nach einigen Produktionsstunden können die Teile dann entnommen und kontrolliert werden.

einfache, universelle Zuführung

Die Zuführung der Teile erfolgt über ein am DepotMax angebautes Zuführband mit Sensorik für die Teileerkennung. Damit können Drehteile verschiedener Längen und Durchmesser ohne umzurüsten sicher zugeführt werden.

schnell umzurüsten auf andere Teile

um die Speicherkapazität optimal an die Drehteilgröße anzupassen kann der DepotMax schnell und einfach mittels Wechselblechen auf andere Behälter umgerüstet werden. So haben Sie immer die optimnale Speicherkapazität zur Verfügung.

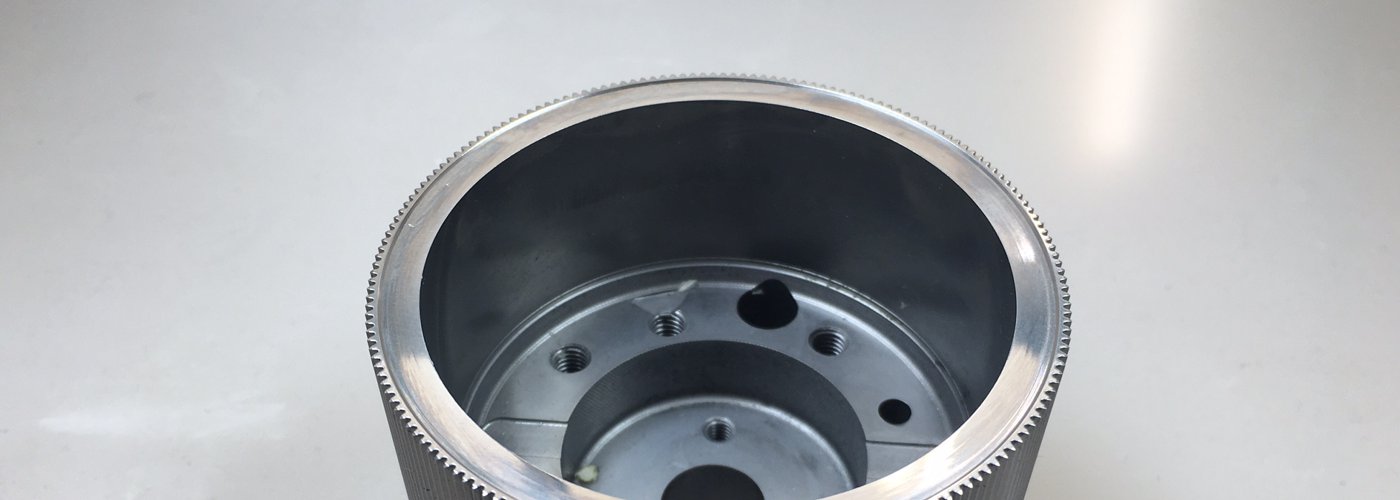

Lösungen für die Mikrostrukturierung und Schneidkantenpräparation

Die Mikrostruktur von Schneidkanten sowohl bei spanenden als auch schneidenden Werkzeugen spielt eine entscheidende Rolle hinsichtlich der Leistungsfähigkeit des Werkzeugs. Was mit dem blosem Auge nicht sichtbar ist, hat einen gravierenden Einfluß. Die Schneidkante kann nämlich in Ihrer Mikrostruktur durchaus sehr unterschiedlich sein. Wir sprechen hier von einer scharfen Kante, einem exakten Radius oder aber Radien die hin zur Freifläche oder zur Spanfläche verschoben sind. Ausgedrückt wird dies in dem als K-Faktor bezeichneten Formfaktor. Gewünscht ist bei der Mikrostrukturierung der Schneidkante in der Regel ein K-Faktor deutlich größer 1, d.h. der Materialabtrag auf der Freifläche ist kleiner wie jener auf der Spanfläche. Wir sprechen hier auch von einer so genannten Trompetenform, da sie eben der Form einer Trompete ähnelt.

Je nach Einsatz des Werkzeugs zur Bearbeitung von Buntmetallen, Alu, Guss, Automatenstählen, hochlegierten Stählen bis hin zu Titan werden unterschiedliche Radien an den Werkzeugen benötigt. Mit unserer Gerber Bürst-Poliertechnologie lassen sich Radien hinsichtlich der unterschiedlichen Radienformen, also K-Faktoren in hoher Präzision und Wiederholgenauigkeit herstellen. Und zwar in einem weiten Bereich von ca. 5µ bis 200µ Radiengröße.

Dies alles in äußerst wirtschaftlichen Bearbeitungszeiten von wenigen Minuten, auf das Werkstück gerechnet sogar in Sekunden.

Wasserfall K < 1

eher unerwünscht

Exakter Radius K = 1

Trompetenform K > 1

erwünschte Form

Bohrwerkzeuge aus HM und HSS können wir mit Radien von 10 µ bis 80µ schnell und einfach verrunden. Die Schneide wird so optimal gegen Ausbrüche geschützt

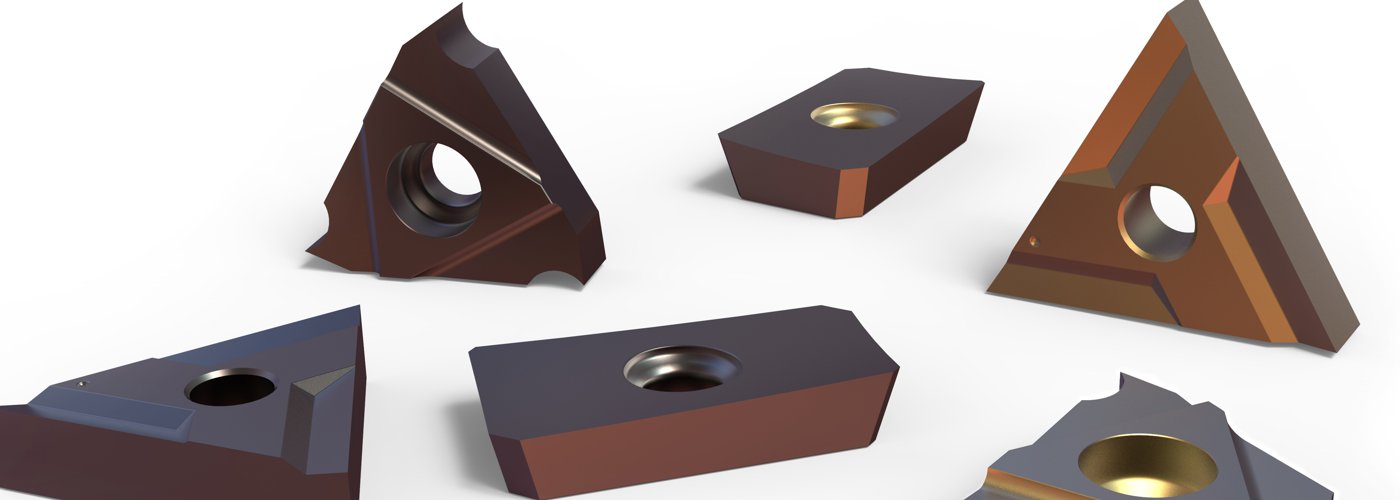

Wendeschneidplatten können wir sehr präzise mit einer Genauigkeit von +/- 2µ exakt verrunden. K-Faktor > 1 reproduzierbar herstellbar.

Kugelbahnfräser können mittels einer rotierenden Spindel unter der Bürste exakt und schnell Mikrostrukturiert werden.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Bohrwerkzeuge aus HM und HSS können wir mit Radien von 10 µ bis 80µ schnell und einfach verrunden. Die Schneide wird so optimal gegen Ausbrüche geschützt

Wendeschneidplatten können wir sehr präzise mit einer Genauigkeit von +/- 2µ exakt verrunden. K-Faktor > 1 reproduzierbar herstellbar.

Kugelbahnfräser können mittels einer rotierenden Spindel unter der Bürste exakt und schnell Mikrostrukturiert werden.

Wasserfall K < 1

eher unerwünscht

Exakter Radius K = 1

Trompetenform K > 1

erwünschte Form