Entgraten von Präzisionsteilen aus Metall

Das Entgraten von Präzisionsteilen aus Metall, also Teilen mit Gewinden, Passungen, Bohrungen, komplexen Fräskonturen, Stufen, Bohrungsüberschneidungen, Rändeln, Langlöchern etc., ist eine Spezialität der MAW Werkzeugmaschinen GmbH. Denn mit unserer Maschinen- und Prozesstechnologie entgraten wir besonders empfindliche Teile aus besonders hochwertigem Metall an Stellen, an denen oft nur Handarbeit hilft. So ersetzen wir teure, unsichere Prozesse durch maschinelle und prozesssichere.

Querbohrungen, Langlöcher und Schlitze entgraten – für feinste Oberflächen aus Metall

Das Problem: Querbohrungen, Langlöcher und Schlitze haben innen einen Grat. Der Kunde akzeptiert dies nicht und verlangt Gratfreiheit.

Die Lösung: mit Gleitschleiftechnologie von MAW kann man dank innovativen Gleitschleifmaschinen und Schleifmitteln aus Schweizer Produktion Präzisionsteile auch innen entgraten – zum Beispiel mit den Mikrovibratoren D3 oder den Wirbelschliff Rundvibratoren P10 und P30 für Teile aus Metall im Schüttgut. So können Bohrungen bis zu einem Durchmesser von minimal 0,2 mm bearbeitet werden. Beim Mikro-Wirbelschliff-Gleitschleifen strömt der Schleifkörper durch die Bohrung und arbeitet an der Gratkante. Zur Unterstützung des Gleitschleifprozesses wird ein Schleifpulver und ein chemisches Gleitschleifcompound vom Typ Delfinor beigegeben. Ob es möglich ist, Ihre Gratproblematik mit Gleitschleifen zu lösen, finden wir kostenfrei und unverbindlich im Versuchslabor der Firma Polyservice AG für Sie heraus. Bitte fragen Sie uns jetzt an!

Titan höchst effizient polieren und entgraten

Titan ist als Werkstoff in der Medizintechnik sowie der Luft- und Raumfahrttechnologie heute nicht mehr wegzudenken. Seine geringe Dichte, seine Dehnbarkeit sowie die hochgradige Korrosions- und Temperaturbeständigkeit machen es zu einem begehrten Werkstoff – der allerdings im Sinne einer werkzeugbasierten Zerspanung nicht einfach zu bearbeiten ist. Da Präzisionsbauteile aus Titan oft sehr hohen Qualitätsanforderungen unterliegen, gilt es diese effizient zu polieren, damit sie absolut frei von Graten bleiben und eine hohe Oberflächengüte aufweisen. Das Gleitschleifen hat sich hier als besonders gut geeignetes Veredelungsverfahren erwiesen.

Im Versuchslabor des Schweizer Gleitschleifspezialisten Polyservice AG, einem bewährten Partner und Lieferanten der MAW GmbH, wurden in den letzten Jahren viele Gleitschleifversuche mit Titanteilen durchgeführt, sodass man dort über große Erfahrung im Umgang mit dem schwierigen Material verfügt. Geht es darum, Präzisionsteile aus Titan zu entgraten und den höchsten Ansprüchen genügend zu polieren, können je nach Teilegröße, Geometrie und Einsatzgebiet Schleifkörper aus Keramik oder aus Metall wie zum Beispiel Edelstahl verwendet werden. In geschlossenen Systemen, wie Wirbelschliffvibratoren und Satelliten-Fliehkraftanlagen, hat sich als chemisches Gleitschleifmittel DELFINOR ID bewährt, welches mit einem pH-Wert von 1 im stark sauren Bereich liegt. Aber auch DELFINOR IC, welches mit einem pH-Wert von 3 weniger sauer ist, eignet sich gut dafür, Titan effizient zu bearbeiten. Für das Schleifen in Teller-Fliehkraft-Gleitschleifanlagen ist DELIT-DP30 besonders gut geeignet.

Titan sollten Sie möglichst mithilfe von Abrasiven bearbeiten beziehungsweise schleifen

Um die Oberflächen von Titan-Werkstoffen effektiv zu bearbeiten und die in Ra/Rz gemessene Rauheit zu verbessern, reicht das Schleifen unter Verwendung selbstschleifender keramischer Schleifkörper meist allein nicht aus. Durch die Zugabe von Schleifpulvern, die in der Fachsprache auch als Abrasive bezeichnet werden, kann jedoch sowohl die Schleifzeit als auch die Rauheit und der Glanz der Oberfläche positiv beeinflusst werden. Zum Schleifen/Entgraten von Titan haben sich nach den Erkenntnissen unseres Lieferanten vier gröbere Schleifpulver besonders bewährt, nämlich die Typen EK 230/400 und GS 120/300. Um das Titan im Folgeprozess fachgerecht zu polieren, kann in Poliermaschinen der Firma Polyservice dann am besten mit feineren Schleifmitteln wie zum Beispiel einem Aluminiumoxid oder mittels Polierpasten gearbeitet werden.

Möchten Sie mehr über Kühlschmierstoffe innerhalb von Schleifprozessen erfahren? Dann schauen Sie sich doch einmal unsere Erläuterungen zu Bandfilter-Anlagen an!

Entgraten von Dreh- & Frästeilen aus Edelstahl, der meist verbreiteten Metall-Legierung

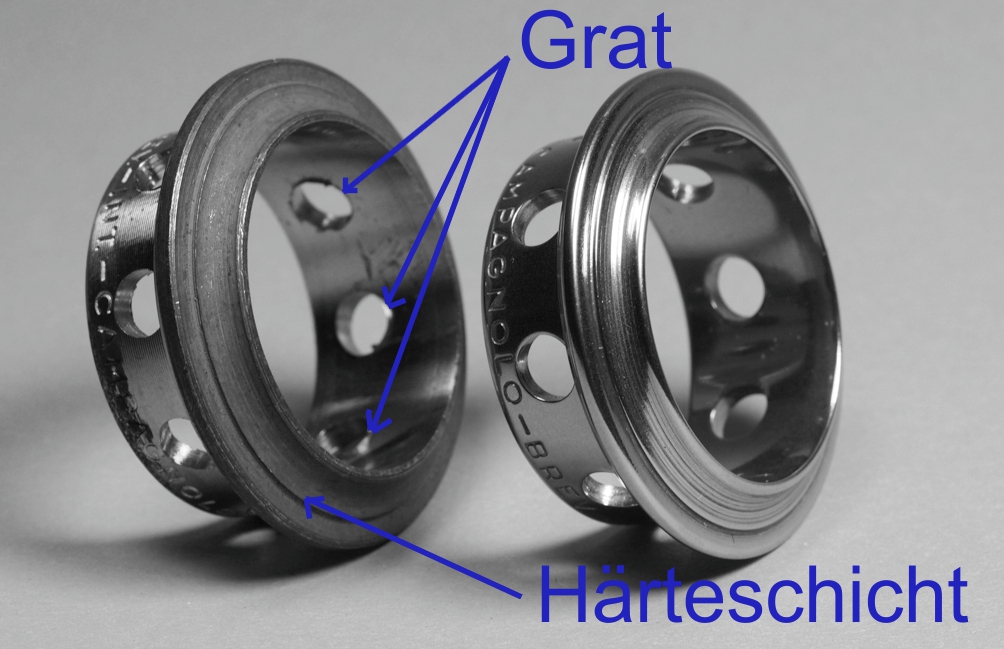

Das Problem: Das links abgebildete präzise Drehteil aus Edelstahl weist am Austritt des Bohrers in der Querbohrung eine starke Gratbildung auf. Zudem hat sich beim Härten eine Härteschicht gebildet.

Mit dem Mikro-Wirbelschliff-Gleitschleifverfahren in einem P30 Rundvibrator und Schleifkörpern aus Edelstahl gelang es uns, das Teil als Schüttgut erfolgreich zu entgraten. Bei diesem Prozess wurde auch die Härteschicht weggeschliffen und entfernt. Gleichzeitig war es möglich, das Metall glänzend herauszupolieren. Dabei kam es vor allem darauf an, dass der Schleifkörper klein genug ist, um durch die Bohrung zu strömen. Für das präzise Gleitschleifen stehen uns hunderte verschiedene Schleifkörper und Schleifpulver zur Verfügung. So erzielen wir einzigartige Ergebnisse in der Oberflächen-Feinbearbeitung von Präzisionsteilen.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0