Die Bürst-Poliermaschine BP-Smart wird eingesetzt zum präzisen Verrunden der Schneidkanten (Mikrostrukturierung, Schneidkantenpräparation) von Schneidplatten, HM-Bohrern, Stanz- und Feinschneidwerkzeugen sowie zum Polieren von harten Materialien. Diese platzsparende, universelle Maschine ist äußerst flexibel einsetzbar.

Version: voll eingehaust

Neben dem Einsatzgebiet in der Werkzeugfertigung wird die Maschine aber auch vielfach als Entgratmaschine zum Entgraten von Dreh- und Frästeilen eingesetzt. Hierzu wird die Entgratmaschine BP-Smart mit entsprechenden Schleifbürsten ausgetattet. Mit einer Zusatzspindel können auch Werkstücke am Umfang bearbeitet werden.

Version: mit Wannenverschalung

Mit der Bürstmaschine BP-Smart lässt sich ein vielfältiges Teilespektrum bearbeiten. Sowohl in der Metallbearbeitung aber auch beispielsweise zum Facettieren von Saphirglas oder optischen Gläsern sowie zum Polieren von Keramikwerkstoffen findet die Maschine einen hoch wirtschaftlichen Einsatz.

Automatische KSS Befüllung – jetzt mit Siemens Steuerung

Der Automatisierungsgrad in der Fertigung steigt stetig und manuelle Prozesse werden immer weiter zurückgedrängt. Damit rückt auch die Kühlmittelversorgung der Werkzeugmaschinen als Kostenfaktor in den Fokus. Wer genau rechnet, wird feststellen, dass der Aufwand die Maschinen bedarfsgerecht mit Kühlschmierstoff zu versorgen, erheblich ist.

Abbildung1: die neue Steuerung bietet eine klare Übersicht über den KSS Bedarf der Maschinen

Das bereits bewährte Kühlschmierstoff-Befüllsystem Petrofill Profi des Niederländischen Herstellers Petroline wird jetzt neu mit einer SIEMENS SIMATIC TOUCH 10“ Steuerung geliefert. Der Steuerungswechsel zu Siemens war ein wichtiger Schritt, um Kunden, welche entsprechende Herstellervorgaben haben mit Petrofill Anlagen bedienen zu können.

An die Steuerung können bis zu 16 Werkzeugmaschinen angeschlossen werden und das System ist dann modular erweiterbar auf bis zu 48 Maschinen. Petrofill mischt permanent frische Kühlschmierstoff-Emulsion und befüllt damit jede Werkzeugmaschine individuell bedarfsgerecht. Höhere Kühlmittelstabilität, weniger Temperaturschwankungen und konstantere Mischverhältnisse sind neben der Arbeitskosteneinsparung wesentliche Argumente für die Entscheidung zu einer Petrofill Anlage.

Abbildung2: Diese Drehmaschinen werden automatisch und hochproduktiv mit Kühlschmierstoff befüllt.

Bitte fragen Sie uns an. Wir projektieren und installieren Ihr individuelles Petrofill System in Ihrer bestehenden Fertigungshalle.

Automatische KSS Befüllung – jetzt mit Siemens Steuerung

Der Automatisierungsgrad in der Fertigung steigt stetig und manuelle Prozesse werden immer weiter zurückgedrängt. Damit rückt auch die Kühlmittelversorgung der Werkzeugmaschinen als Kostenfaktor in den Fokus. Wer genau rechnet, wird feststellen, dass der Aufwand die Maschinen bedarfsgerecht mit Kühlschmierstoff zu versorgen, erheblich ist.

Abbildung1: die neue Steuerung bietet eine klare Übersicht über den KSS Bedarf der Maschinen

Das bereits bewährte Kühlschmierstoff-Befüllsystem Petrofill Profi des Niederländischen Herstellers Petroline wird jetzt neu mit einer SIEMENS SIMATIC TOUCH 10“ Steuerung geliefert. Der Steuerungswechsel zu Siemens war ein wichtiger Schritt, um Kunden, welche entsprechende Herstellervorgaben haben mit Petrofill Anlagen bedienen zu können.

An die Steuerung können bis zu 16 Werkzeugmaschinen angeschlossen werden und das System ist dann modular erweiterbar auf bis zu 48 Maschinen. Petrofill mischt permanent frische Kühlschmierstoff-Emulsion und befüllt damit jede Werkzeugmaschine individuell bedarfsgerecht. Höhere Kühlmittelstabilität, weniger Temperaturschwankungen und konstantere Mischverhältnisse sind neben der Arbeitskosteneinsparung wesentliche Argumente für die Entscheidung zu einer Petrofill Anlage.

Abbildung2: Diese Drehmaschinen werden automatisch und hochproduktiv mit Kühlschmierstoff befüllt.

Bitte fragen Sie uns an. Wir projektieren und installieren Ihr individuelles Petrofill System in Ihrer bestehenden Fertigungshalle.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Hochleistungs-Bürstentgraten von Feinschneidteilen

Autor: Jochen Wagner, MAW Werkzeugmaschinen GmbH

Die René Gerber AG, CH-Lyss hat ein neues leistungsstarkes Transfer-Bürst-Entgratsystem BS Power entwickelt. Die Hochleistungsmaschine BS-Power verfügt über einen oder zwei Planetenbürstköpfe und kann Werkstücke bis zu einem Durchmesser von 400 mm oder auch beidseitig bis 200 mm prozesssicher und gleichmäßig entgraten und polieren. Dabei macht Sie weder vor starken Graten noch vor kleinsten Konturen halt.

Die Gerber Bürst-Polier- und Entgratmaschinen werden eingesetzt, wenn es gilt flache oder Werkstücke mit Durchstellungen mit hoher Präzision zu Entgraten und definiert in einem engen Toleranzfeld zu verrunden. Gleichzeitig wird im Prozess die Oberflächenrauheit teils deutlich verbessert. Diese Technologie findet Eingang bei einer Vielzahl von Präzisionskomponenten bei denen absolute Gratfreiheit und beschädigungsfreie Oberflächen ein Muss sind. Kunden finden sich in der Metallbearbeitung vor allem bei Herstellern von Stanz- und Feinschneidteilen sowie Dreh-, Fräs- und Getriebeteilen.

Die von Gerber entwickelten Planetenbürstköpfe verfügen jeweils über drei große Tellerbürsten mit einem Durchmesser von 260 mm und bilden damit einen Flugkreis von 570 mm. Die Maschine ist universell einsetzbar. So kann Sie zum Entgraten sehr feiner Bleche mit einer Dicke ab ca. 0,5 mm eingesetzt werden und macht auch vor Schlitzen und Bohrungen bis zu einer Dimension von ca. 0,1 mm in der Regel nicht halt. Aber auch höhere Teile wie beispielsweise Rotoren, Planetenräder, oder Gehäuse etc. lassen sich mit dieser Technologie prozesssicher entgraten. Die BS Power ist so leistungsstark ausgelegt, dass auch starke Grate die vom Stanzen, Lasern, Fräsen oder Drehen herführen schnell und prozesssicher entfernt werden.

Starke Leistung

Die Leistungsdaten der BS Power sind beeindruckend. Das Maschinenbett ist mit Polymerbeton ausgegossen um eine maximale Steifigkeit der Maschine zu erreichen. Die Antriebsmotoren sind geschützt gegenüber dem Arbeitsraum und liefern mit je 7,5 kW die notwendige Power um die Bürsten mit einer Drehzahl von bis zu 2000 U/min anzutreiben. Das ganze Maschinenkonzept basiert auf modularer Bauweise und kann so für den Kunden spezifisch zusammengestellt werden. So gibt es intelligente Lösungen für die Prozesskontrolle, die beidseitige Bearbeitung, Spülprozesse, Entmagnetisieren, Halten und Wenden von nicht magnetischen Werkstücken oder die Teilekontrolle, um nur einige zu nennen.

Entgraten von Feinstanzteilen

Für das Entgraten von Feinstanzteilen bei hohen Stückzahlen ist oft die Taktzeit das Zünglein an der Waage. Um Teile möglichst schnell aber mit höchster Präzision zu entgraten verfügt die BS-Double Power auch über 2 Planetenbürstköpfe. Der Erste ist in der Regel mit drei Schleifwerkzeugen besetzt, die den nach oben stehenden Grat in Sekundenschnelle wegschleifen. Der zweite Planetenbürstkopf wird mit Entgratbürsten bestückt, die die scharfe Kante dann verrunden und die Oberfläche verbessern. Die neue Bürstmaschine verfügt über ein von Gerber entwickeltes taktiles Meßsystem, mit dem die Bürsten absolut vermessen werden. Dieses gewährleistet einhöchstes Maß an Autonomie und Prozesssicherheit. So ist die Gerber BS 400 Double Power die ideale Maschine für das hochwirtschaftliche Entgraten von Stanz- und Feinschneidteile bis zu einem Durchmesser von 400 mm.

Link zu den Gerber Bürst-Entgratmaschinen

Link zum Thema "Schneidkantenpräparation von Stanz- und Feinschneidstempeln"

Hochleistungs-Bürstentgraten von Feinschneidteilen

Autor: Jochen Wagner, MAW Werkzeugmaschinen GmbH

Die René Gerber AG, CH-Lyss hat ein neues leistungsstarkes Transfer-Bürst-Entgratsystem BS Power entwickelt. Die Hochleistungsmaschine BS-Power verfügt über einen oder zwei Planetenbürstköpfe und kann Werkstücke bis zu einem Durchmesser von 400 mm oder auch beidseitig bis 200 mm prozesssicher und gleichmäßig entgraten und polieren. Dabei macht Sie weder vor starken Graten noch vor kleinsten Konturen halt.

Die Gerber Bürst-Polier- und Entgratmaschinen werden eingesetzt, wenn es gilt flache oder Werkstücke mit Durchstellungen mit hoher Präzision zu Entgraten und definiert in einem engen Toleranzfeld zu verrunden. Gleichzeitig wird im Prozess die Oberflächenrauheit teils deutlich verbessert. Diese Technologie findet Eingang bei einer Vielzahl von Präzisionskomponenten bei denen absolute Gratfreiheit und beschädigungsfreie Oberflächen ein Muss sind. Kunden finden sich in der Metallbearbeitung vor allem bei Herstellern von Stanz- und Feinschneidteilen sowie Dreh-, Fräs- und Getriebeteilen.

Die von Gerber entwickelten Planetenbürstköpfe verfügen jeweils über drei große Tellerbürsten mit einem Durchmesser von 260 mm und bilden damit einen Flugkreis von 570 mm. Die Maschine ist universell einsetzbar. So kann Sie zum Entgraten sehr feiner Bleche mit einer Dicke ab ca. 0,5 mm eingesetzt werden und macht auch vor Schlitzen und Bohrungen bis zu einer Dimension von ca. 0,1 mm in der Regel nicht halt. Aber auch höhere Teile wie beispielsweise Rotoren, Planetenräder, oder Gehäuse etc. lassen sich mit dieser Technologie prozesssicher entgraten. Die BS Power ist so leistungsstark ausgelegt, dass auch starke Grate die vom Stanzen, Lasern, Fräsen oder Drehen herführen schnell und prozesssicher entfernt werden.

Starke Leistung

Die Leistungsdaten der BS Power sind beeindruckend. Das Maschinenbett ist mit Polymerbeton ausgegossen um eine maximale Steifigkeit der Maschine zu erreichen. Die Antriebsmotoren sind geschützt gegenüber dem Arbeitsraum und liefern mit je 7,5 kW die notwendige Power um die Bürsten mit einer Drehzahl von bis zu 2000 U/min anzutreiben. Das ganze Maschinenkonzept basiert auf modularer Bauweise und kann so für den Kunden spezifisch zusammengestellt werden. So gibt es intelligente Lösungen für die Prozesskontrolle, die beidseitige Bearbeitung, Spülprozesse, Entmagnetisieren, Halten und Wenden von nicht magnetischen Werkstücken oder die Teilekontrolle, um nur einige zu nennen.

Entgraten von Feinstanzteilen

Für das Entgraten von Feinstanzteilen bei hohen Stückzahlen ist oft die Taktzeit das Zünglein an der Waage. Um Teile möglichst schnell aber mit höchster Präzision zu entgraten verfügt die BS-Double Power auch über 2 Planetenbürstköpfe. Der Erste ist in der Regel mit drei Schleifwerkzeugen besetzt, die den nach oben stehenden Grat in Sekundenschnelle wegschleifen. Der zweite Planetenbürstkopf wird mit Entgratbürsten bestückt, die die scharfe Kante dann verrunden und die Oberfläche verbessern. Die neue Bürstmaschine verfügt über ein von Gerber entwickeltes taktiles Meßsystem, mit dem die Bürsten absolut vermessen werden. Dieses gewährleistet einhöchstes Maß an Autonomie und Prozesssicherheit. So ist die Gerber BS 400 Double Power die ideale Maschine für das hochwirtschaftliche Entgraten von Stanz- und Feinschneidteile bis zu einem Durchmesser von 400 mm.

Link zu den Gerber Bürst-Entgratmaschinen

Link zum Thema "Schneidkantenpräparation von Stanz- und Feinschneidstempeln"

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Doppelte Standzeit beim Stanzen und Feinschneiden dank der Schneidkantenpräparation

Autor: Jochen Wagner, MAW Werkzeugmaschinen GmbH

Marc Schori, René Gerber AG

Bei Zerspanungswerkzeugen ist längstens bekannt, dass die gezielte und definierte Verrundung der Schneidkante zu höheren Standzeiten und Leistungssteigerungen führt. Im Werkzeugbau für Stanz- und Feinstanzteile gilt hinsichtlich der Verbesserungen das Gleiche, aber diese Erkenntnis hat sich bisher nur bei einigen Technologieführern durchgesetzt.

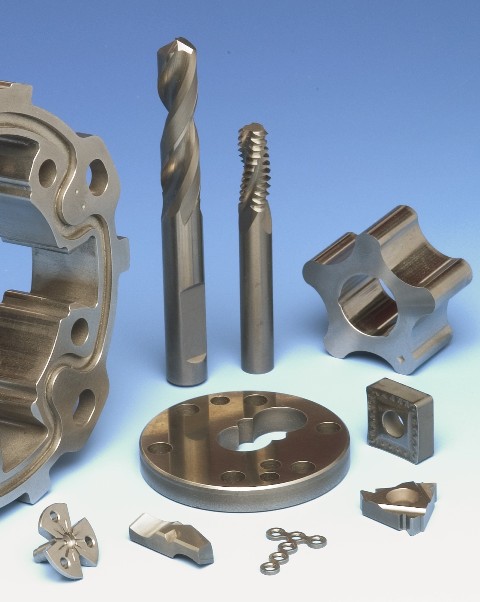

Für die definierte Schneidkantenpräparation von Stanzstempeln, Matrizen, Wendeplatten, Profilschneidplatten, Bohr- und Fräswerkzeugen, sowie weiteren Werkzeugen aus harten Materialien ist die Gerber Bürst-Poliertechnologie weltweit als kostengünstiges, prozesssicheres und bewährtes Verfahren höchst anerkannt. Mit dieser Technologie werden nicht nur definierte Radien im 0,01 mm-Bereich erzeugt, sondern auch die Schneidkantenoberfläche sprich Schartigkeit der Schneide um den Faktor 3 reduziert sowie die Spanflächen poliert. Die positiven Auswirkungen liegen klar auf der Hand: eine deutliche Standzeiterhöhung und bessere Schnittdaten des präparierten Werkzeugs sind das Ergebnis.

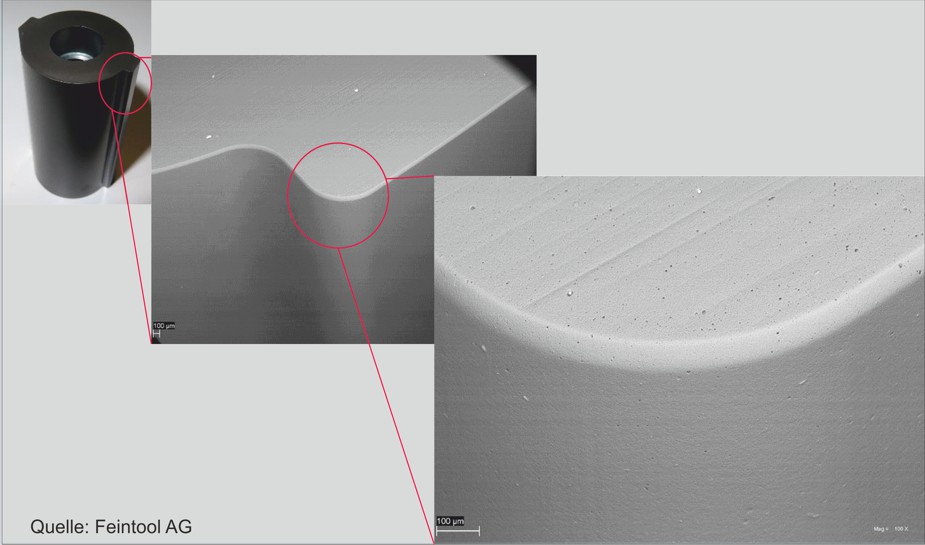

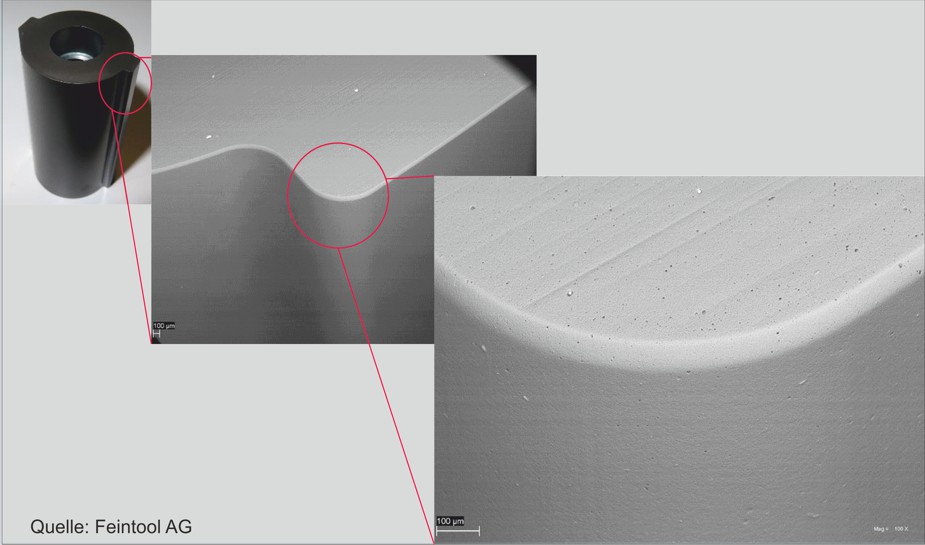

Die Verbesserungen liegen im Mikrobereich, die mit dem Auge kaum wahrnehmbar sind. Erst der Blick unter ein entsprechendes Mikroskop macht den Unterschied zwischen geschliffener und gebürsteter Schneide offensichtlich. Durch das von Fa. Gerber entwickelte Bürst-Polierverfahren wird die Werkzeugschneide dabei allumfänglich, unabhängig von der Werkstückkontur, gleichmäßig bearbeitet und verrundet.

Gleichzeitig wird die empfindliche Schneidkante poliert und damit weiter stabilisiert. Es wirken also zwei Effekte: die Verrundung und die Politur der Schneidkante. Mit dem Gerber Bürst-Polierverfahren können Radien ab einer Größe von 5µ bis zu ca. 200µ wiederholbar erzeugt werden. Es wird auch vielfach eingesetzt, um Werkzeuge für das Beschichten vorzubereiten. Denn ohne eine solche Verrundung würde die Beschichtung an der wichtigsten Stelle, nämlich der Schneidkante schnell wieder abplatzen. Bei Tests der Firma Feintool AG, ein namhafter Hersteller von Feinstanzwerkzeugen, wird das Ergebnis unter dem Elektronenmikroskop sichtbar:

In Praxistests zeigt sich eine Erhöhung der Standzeit um 30% - 200% durch die Schneidkantenpräparation unter Einsatz der Gerber Bürst-Poliertechnologie. Doch es gibt noch andere positive Effekte:

- Erhöhte Standzeit der Schnittelemente dank erhöhter Stabilität der Schnittkanten

- Konstanz im Resultat der Standzeit

- Konstanz in der Teilequalität

- Reproduzierbare und effiziente Schnittkantenpräparation

Um die Ergebnisse reproduzierbar für Werkzeughersteller verfügbar zu machen, hat die Firma Gerber eine leistungsstarke, smarte Bürstmaschine speziell für den Einsatz im Werkzeugbau entwickelt. Daher kommt auch ihr Name BP-Smart. Die Maschine wird eingesetzt sowohl zum Verrunden der Schneidkanten aber auch zum gleichmäßigen Entgraten der Matrizen und anderen Teilen im Werkzeugbau. Sie kann mit Naturhaarbürsten unter Verwendung einer Polierpaste, mit diamantdurchsetzten Bürsten unterschiedlicher Qualitäten oder auch Entgratbürsten bestückt werden.

Bitte zögern Sie nicht uns zu kontaktieren. Wir unterstützen Sie gerne bei der Technologieentwicklung „Schneidkantenpräparation“

Weiteres zum Thema:

wenn Sie Stanz- und Feinschneidteile automatisch entgraten möchten könnte Sie dies interessieren...

hier geht es zu der Gerber Bürst-Poliermaschine BP-Smart

Doppelte Standzeit beim Stanzen und Feinschneiden dank der Schneidkantenpräparation

Autor: Jochen Wagner, MAW Werkzeugmaschinen GmbH

Marc Schori, René Gerber AG

Bei Zerspanungswerkzeugen ist längstens bekannt, dass die gezielte und definierte Verrundung der Schneidkante zu höheren Standzeiten und Leistungssteigerungen führt. Im Werkzeugbau für Stanz- und Feinstanzteile gilt hinsichtlich der Verbesserungen das Gleiche, aber diese Erkenntnis hat sich bisher nur bei einigen Technologieführern durchgesetzt.

Für die definierte Schneidkantenpräparation von Stanzstempeln, Matrizen, Wendeplatten, Profilschneidplatten, Bohr- und Fräswerkzeugen, sowie weiteren Werkzeugen aus harten Materialien ist die Gerber Bürst-Poliertechnologie weltweit als kostengünstiges, prozesssicheres und bewährtes Verfahren höchst anerkannt. Mit dieser Technologie werden nicht nur definierte Radien im 0,01 mm-Bereich erzeugt, sondern auch die Schneidkantenoberfläche sprich Schartigkeit der Schneide um den Faktor 3 reduziert sowie die Spanflächen poliert. Die positiven Auswirkungen liegen klar auf der Hand: eine deutliche Standzeiterhöhung und bessere Schnittdaten des präparierten Werkzeugs sind das Ergebnis.

Die Verbesserungen liegen im Mikrobereich, die mit dem Auge kaum wahrnehmbar sind. Erst der Blick unter ein entsprechendes Mikroskop macht den Unterschied zwischen geschliffener und gebürsteter Schneide offensichtlich. Durch das von Fa. Gerber entwickelte Bürst-Polierverfahren wird die Werkzeugschneide dabei allumfänglich, unabhängig von der Werkstückkontur, gleichmäßig bearbeitet und verrundet.

Gleichzeitig wird die empfindliche Schneidkante poliert und damit weiter stabilisiert. Es wirken also zwei Effekte: die Verrundung und die Politur der Schneidkante. Mit dem Gerber Bürst-Polierverfahren können Radien ab einer Größe von 5µ bis zu ca. 200µ wiederholbar erzeugt werden. Es wird auch vielfach eingesetzt, um Werkzeuge für das Beschichten vorzubereiten. Denn ohne eine solche Verrundung würde die Beschichtung an der wichtigsten Stelle, nämlich der Schneidkante schnell wieder abplatzen. Bei Tests der Firma Feintool AG, ein namhafter Hersteller von Feinstanzwerkzeugen, wird das Ergebnis unter dem Elektronenmikroskop sichtbar:

In Praxistests zeigt sich eine Erhöhung der Standzeit um 30% - 200% durch die Schneidkantenpräparation unter Einsatz der Gerber Bürst-Poliertechnologie. Doch es gibt noch andere positive Effekte:

- Erhöhte Standzeit der Schnittelemente dank erhöhter Stabilität der Schnittkanten

- Konstanz im Resultat der Standzeit

- Konstanz in der Teilequalität

- Reproduzierbare und effiziente Schnittkantenpräparation

Um die Ergebnisse reproduzierbar für Werkzeughersteller verfügbar zu machen, hat die Firma Gerber eine leistungsstarke, smarte Bürstmaschine speziell für den Einsatz im Werkzeugbau entwickelt. Daher kommt auch ihr Name BP-Smart. Die Maschine wird eingesetzt sowohl zum Verrunden der Schneidkanten aber auch zum gleichmäßigen Entgraten der Matrizen und anderen Teilen im Werkzeugbau. Sie kann mit Naturhaarbürsten unter Verwendung einer Polierpaste, mit diamantdurchsetzten Bürsten unterschiedlicher Qualitäten oder auch Entgratbürsten bestückt werden.

Bitte zögern Sie nicht uns zu kontaktieren. Wir unterstützen Sie gerne bei der Technologieentwicklung „Schneidkantenpräparation“

Weiteres zum Thema:

wenn Sie Stanz- und Feinschneidteile automatisch entgraten möchten könnte Sie dies interessieren...

hier geht es zu der Gerber Bürst-Poliermaschine BP-Smart

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

DepotBox - Der Teilespeicher für die Großserienfertigung

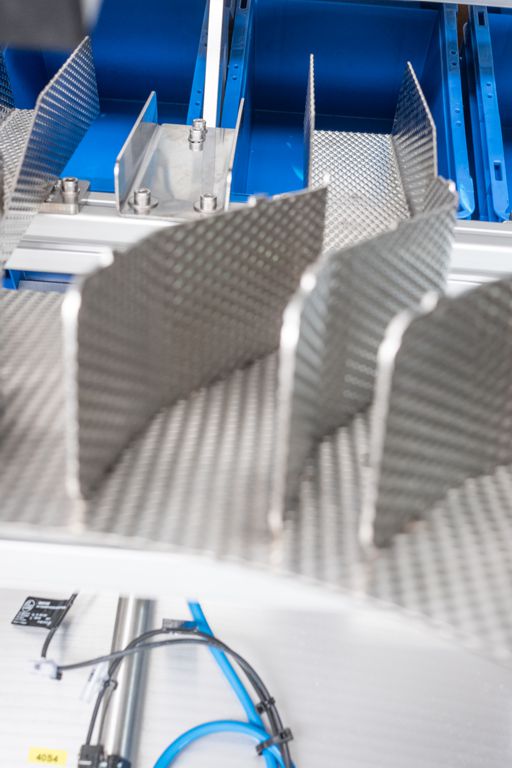

Der Werkstückspeicher DepotBox erhöht drastisch die Autonomie bei der Fertigung von Massenteilen die mit den Fertigungsverfahren Stanzen, Feinschneiden, Spritzgießen oder Drehen (mit Mehrspindelautomaten) hergestellt werden. Auch für Prüfautomaten, findet das System einen wirtschaftlichen Einsatz. Dieser neuartige Teilechargierer ist dabei äußerst platzsparend. Und auch dieses Handlinggerät gibt es in verschiedenen Versionen, angepasst an Ihre Aufgabenstellung. Unsere Werkstückspeicher werden direkt an den Teileabwurf der Maschinen angeflanscht und sind auf Rädern jederzeit wegfahrbar.

Bitte fragen Sie uns jetzt an. Gerne Projektieren wir Ihre Werkstückhandling Aufgabe.

DepotBox - Der Teilespeicher für die Großserienfertigung

Der Werkstückspeicher DepotBox erhöht drastisch die Autonomie bei der Fertigung von Massenteilen die mit den Fertigungsverfahren Stanzen, Feinschneiden, Spritzgießen oder Drehen (mit Mehrspindelautomaten) hergestellt werden. Auch für Prüfautomaten, findet das System einen wirtschaftlichen Einsatz. Dieser neuartige Teilechargierer ist dabei äußerst platzsparend. Und auch dieses Handlinggerät gibt es in verschiedenen Versionen, angepasst an Ihre Aufgabenstellung. Unsere Werkstückspeicher werden direkt an den Teileabwurf der Maschinen angeflanscht und sind auf Rädern jederzeit wegfahrbar.

Bitte fragen Sie uns jetzt an. Gerne Projektieren wir Ihre Werkstückhandling Aufgabe.

Über ansteuerbare Rutschen werden die Teile vereinzelt

Danach können Sie in Behältern aus Metall, Kunststoff oder wie hier Karton gespeichert werden

Der DepotBox arbeitet mit modernster Steuerungstechnologie von Siemens.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0