Hartmetall und Werkzeugstahl auf Hochglanz polieren

MAW bietet für das Hochglanz-Polieren von harten und ultraharten Materialien wie Hartmetall, Werkzeugstahl, Keramik oder CBN zwei Technologien. Zum einen das Bürst-Polieren mittels Diamant-Bürstentechnologie und das Mikro-Wirbelschliff-Polierverfahren. Ziel dabei ist es die Standzeit von Werkzeugen drastisch zu erhöhen.

1. Bürst-Polieren

Mit dem von der Firma Gerber Maschinenbau entwickelten Bürst-Polier-Verfahren werden mittels Naturhaarbürste und Diaflex Diamantpasten oder mit Diamantbürsten geschliffene Flächen auf Hochglanz poliert. Dabei verbessern wir den Rz und Ra Wert deutlich und erzielen Oberflächen unter Rz1 oder Ra 0,025. Beim Polieren mit Paste wird diese mittels eines Spachtels auf die Borsten (z.Bsp. Tampico-Pflanzenfaser und Diastar 5-8µ) aufgebracht und dann das Werkzeug mit Drehzahlen mit ca. 400 U/min gleichmäßig bestrichen. Da die Paste einen erhöhten Reinigungsbedarf benötigt, haben wir eine Diamantborste entwickelt, welche mit Diamantkörnern durchtränkt ist und sich immer wieder automatisch nachschärft. Die Bürste kann auch unter Zugabe von Polieröl eingesetzt werden um die entstehende Prozesswärme abzuführen. Diamantbürsten gibt es bei uns in verschiedenen Korngrößen, Borstendicken und Sättigungsgraden, ideal abgestimmt auf Ihre Polieraufgabe.

Poliermaschinen von Gerber können sowohl mit technischen Polierbürsten als auch mit Poliervliesen bzw. Polierscheiben ausgerüstet werden. Durch diese Kombination können sowohl ebene Flächen als auch konisch zulaufende Formen poliert werden. Beim Polieren des Hintergrundes von Prägestempeln oder auch des Bildes von Prägestempeln hat sich die Firma Gerber einen großen Technologievorsprung erarbeitet. Der Einsatz von Gerber Poliermaschinen erhöht die Standzeit der Werkzeuge und reduziert die Polierarbeit auf ein Minimum.

Mikro-Wirbelschliff-Polieren

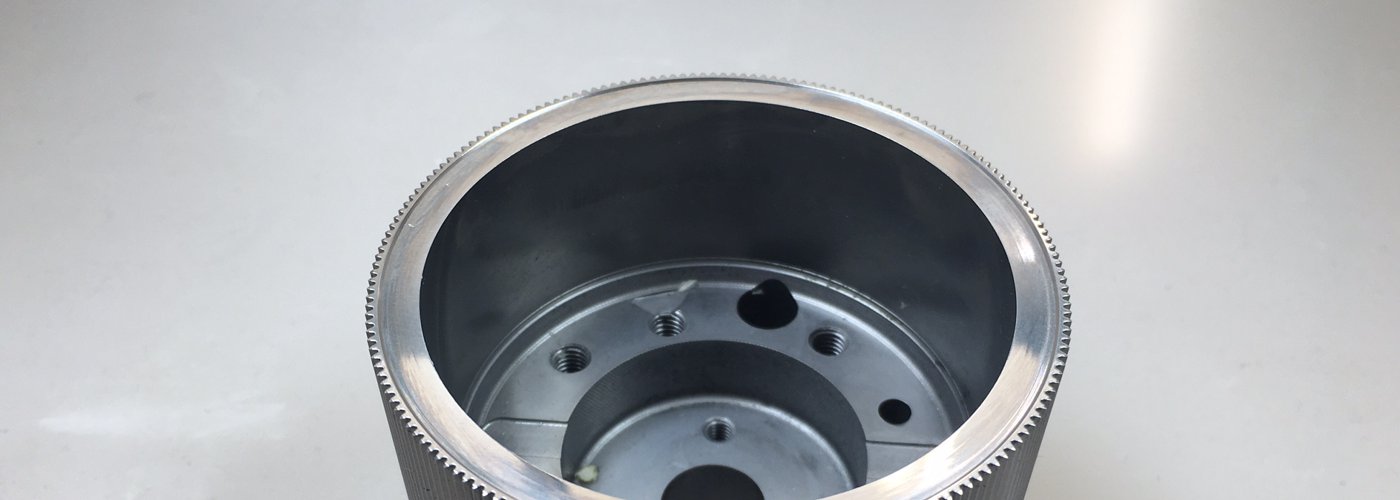

Das Mikro-Wirbelschliff-Polieren ist ein einzigartiges Verfahren zum Polieren von Prägewerkzeugen, Ziehwerkzeugen und Formwerkzeugen. Das Mikro-Wirbelschliff-Polieren wurde von der Schweizer Polyservice AG entwickelt und ist ein Mikro-Strömungsschleifverfahren, bei welchem die Werkzeuge (Mikro-Schleifkörper mit AlO/Diamant) die Werkstückflächen innen wie außen gleichmäßig bearbeiten und polieren. Dabei spielt die Form des Werkzeugs eigentlich keine Rolle denn die kleinen in der Form definierten Schleifkörper können bis in die Ecken eines Werkstückes die volle Polierleistung erbringen. Beim Mikro-Wirbelschliff Polieren wird das Werkstück in einen runden oder ovalen Behälter gespannt und dieser dann mit Schleifkörpern, einer kleinen Menge Diamantpulver, einem Compound und Wasser gefüllt. Dann wird über Vibration die Strömung erzeugt, welche die Flächen schleift und auf Hochglanz poliert. Dieses Polierverfahren automatisiert stundenlange händische Polierarbeit. Es sichert die Prozessstabilität und ermöglicht eine wirtschaftliche Werkzeugfertigung am Standort Deutschland.

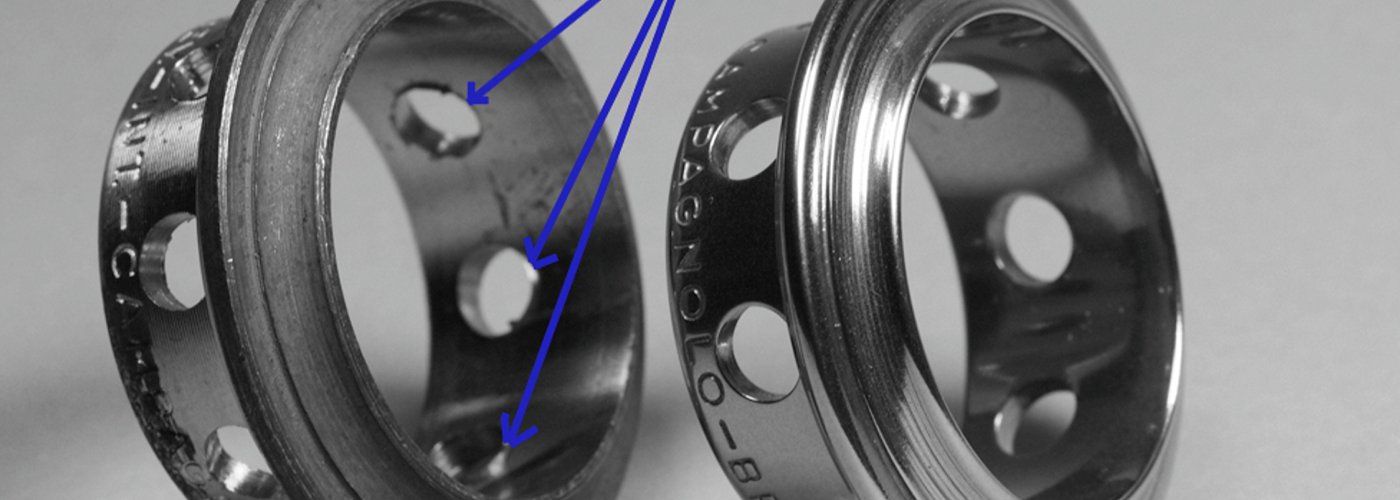

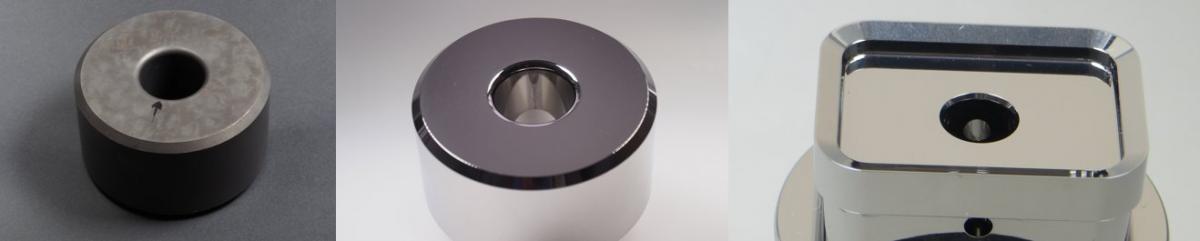

Hier sehen Sie Bilder eines unpolierten und zweier polierter Ziehwerkzeuge. Fragen Sie uns an. Wir unterstützen Sie mit unserer Technologie zum Hochglanzpolieren von Werkzeugen. Hier erfahren Sie mehr.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Schneidkantenpräparation von Stanzwerkzeugen erhöht Standzeit enorm

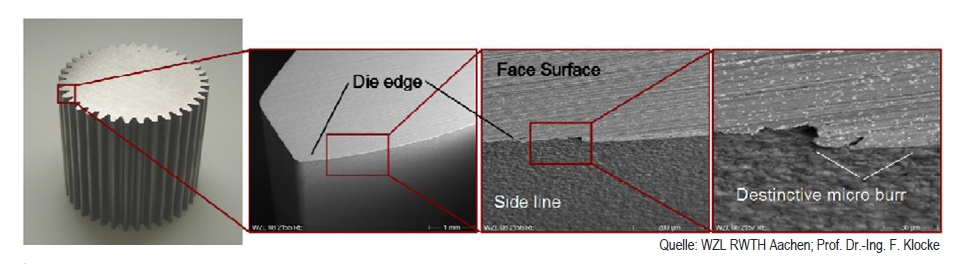

geschliffene Schneidkanten

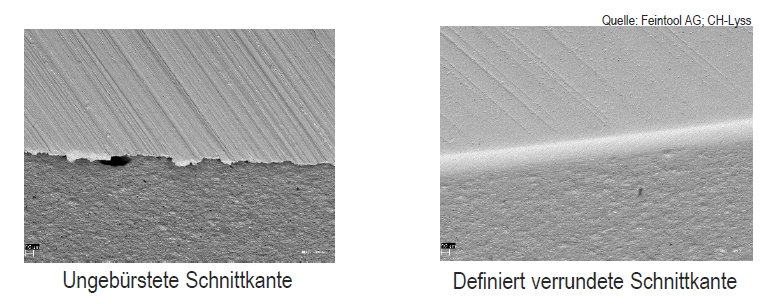

Obiges Bild zeigt Makroaufnahmen einer geschliffenen Schneidkante eines Feinschneidwerkzeugs. Dieses Werkzeug ist dabei sehr gut und sehr fein geschliffen. Trotzdem sieht man an in der extremen Vergrößerung den Mikrograt an der Schneidkante. In vielen Unternehmen wird die Schneidkante und dieser Grat manuell mit einem Holz und Honöl abgezogen. Dies soll das Ausbrechen der Schneidkante verhindern. Je nach Geometrie der Schneidstempels und der Matrize ist es aber sehr schwierig hier gleichmäßig zu arbeiten. Der abgebildete Zahnstempel ist hierfür ein gutes Beispiel.

Verbesserung durch Gerber Bürst-Polieren

Deutlich stabilere und prozesssichere Schneidkantenradien erzielen Sie mit dem Gerber Bürst-Polierverfahren für Stanz- und Feinschneidwerkzeuge. Die Bürst-Poliermaschine BP-Smart der René Gerber AG wurde speziell für diesen Einsatzzweck weiterentwickelt. Die Technologie steckt dabei zum einen in der Maschine selbst aber auch zu einem großen Teil in der von Gerber enwickelten Diamant-Bürstentechnologie. Das definierte allumfängliche Verrunden des abgebildeten Feinschneidwerkzeugs mit einem Mikroradius von 30µ dauert dabei nur 3 Minuten. Durch die Einfachheit, Genauigkeit und Schnelligkeit des Gerber Schneidkanten-Präparations-Verfahrens zählt es heute zu den führenden Technologien bei der Mikrostrukturierung von Schneidkanten.

Mehr Informationen zu der Bürst-Poliermaschine BP-Smart und unserer Technologie finden Sie hier....

Das Problem: Kleine Drehteile, Frästeile, Stanzteile gehen beim Entladen aus der Maschine verloren

Viele unserer Kunden verlieren produzierte Kleinteile im Durchmesserbereich von 1 mm bis ca. 8 mm nach der Herstellung auf der Drehmaschine, Fräsmaschine oder Stanzmaschine bereits im Maschinenraum. Das Problem tritt insbesondere dann auf, wenn die Teile sehr leicht sind, wie zum Bsp. bei Teilen aus Titan, Teflon oder anderen Kunststoffen, aber auch Edelstahl, Buntmetall und besonders schmerzlich bei Edelmetallen.

Dieser Teileverlust erhöht die Produktionskosten teils massiv, müssen doch mehr Teile gefertigt werden, als eigentlich notwendig wären. Die Mehrkosten schlagen sich nieder in Maschinenkosten, Werkzeugkosten, Materialkosten, Arbeitslöhnen, Betriebsmittelkosten und Kapazitätsengpässen,

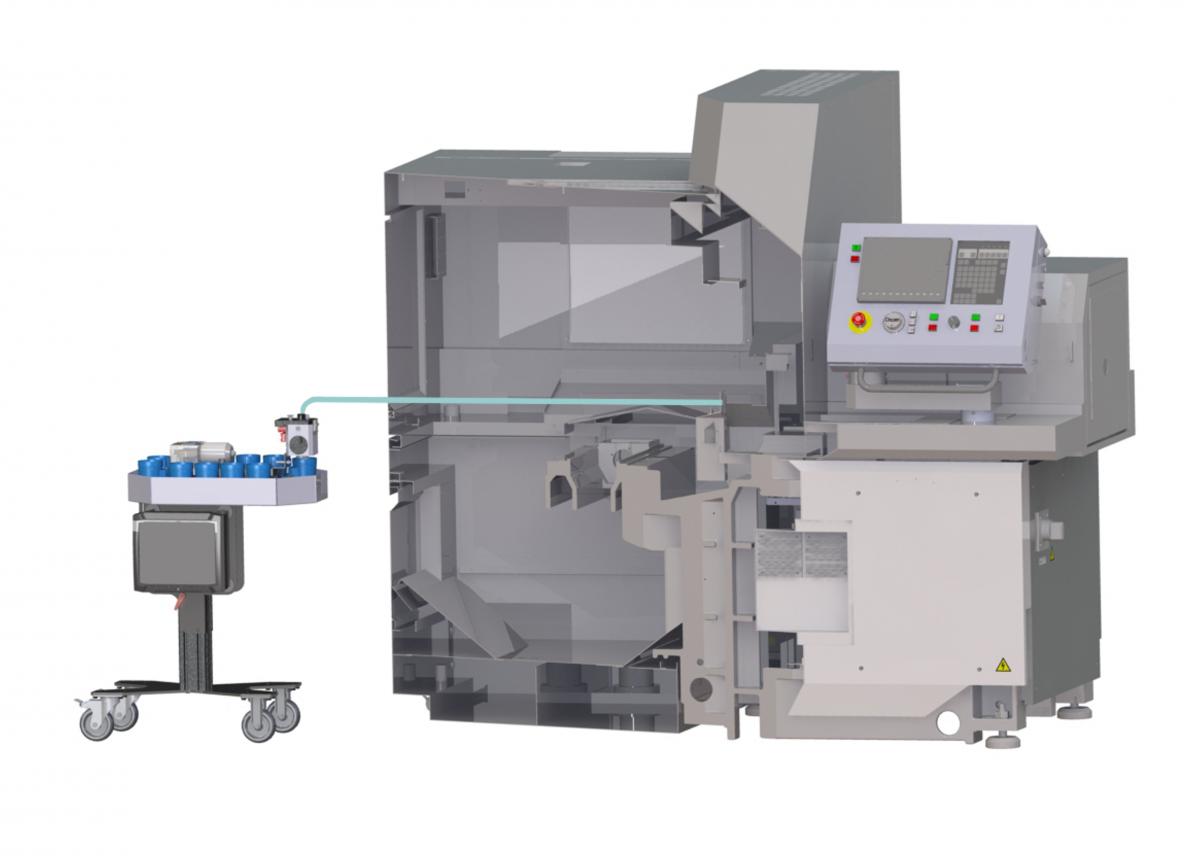

MAW Werkzeugmaschinen hat auch für dieses Problem eine sichere Lösung. Der Kleinteileentlader DepotVacuum von MECHA.

Der DepotVacuum saugt die Teile dort ab wo sie produziert werden und legt sie schonend in einen Behälter oder einen MECHA Teileseparator ab. Beschädigungen der Teile sind damit in unserem System nahezu ausgeschlossen. In Kombination mit unserem Teileseparator ist es sogar möglich, Produktionsteile und Kontrollteile separat zu speichern und somit eine durchgängige statistische Prozesskontrolle zu sichern.

Der Teileentlader kann schnell und einfach an fast jeder Werkzeugmaschine nachgerüstet werden. Er verfügt über eine eigene Steuerung, welche über eine Schnittstelle mit der Maschine verdrahtet wird. Den Teileentlader DepotVacuum gibt es in zwei Versionen mit Schlauchdurchmessern

Einsatzmöglichkeit:

Für Kleinstteile von 0.2 – 8.0 mm Durchmesser.

Vorteile:

- Sichere Teileentnahme für besonders fragile Klein- und Kleinstteile

- Rückverfolgbare und beschädigungsfreie Teileablage in Kombination mit DepotMini

- Absaug-Schlauchlänge bis zu 1.5 Meter

Dimensionen:

| Schlauchdurchmesser in mm | Teiledurchmesser in mm |

|---|---|

| 2.5 | 1.5 |

| 4.0 | 3.0 |

| 6.0 | 5.0 |

| 7.5 | 6.5 |

| 9.0 | 8.0 |

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Entgraten von kleinen und Mikrostanzteilen

Kleine und kleinste Stanzteile mit Dicken unter 0,4 mm stellen besondere Anforderungen an die Entgrattechnologie. Denn mit herkömmlichen Entgratverfahren wie dem Trowalisieren oder Bürstentgraten können solch kleine Teile in den allermeisten Fällen nicht entgratet werden. MAW bietet für das Entgraten und Polieren von sehr kleinen Teilen eine Spezialtechnologie auf Basis von Fliehkraft-Gleitschleifmaschinen. Hierzu bedarf es spezieller Mikro-Schleifmittel aus Edelstahl, Kupfer oder Bronze, die es so nur bei MAW und ihrem partner Polyservice gibt. Zusammen mit einem Schleifpulver auf SiC oder AlO Basis, einem Gleitschleifcompound und Wasser werden die Stanzteile im geschlossenen Behälter entgratet. Mit diesen Schleifmitteln können alle Kanten gleichmäßig entgratet und verrundet werden.

Eingesetzt wird die Technologie vor allem beim Entgraten und Oberflächenpolieren von Klein- und Mikrostanzteilen in der Elektronikindustrie, der Medizintechnik, der Mikromechanik sowie der Schmuck- und Uhrentechnologie.

Weitere Informationen zur Gratfrei-Technologie finden Sie hier....

Entgraten von Stanzteilen & Feinschneidteilen

Präzisions-Stanzteile und Feinschneidteile haben an der Schnitt-Austrittsfläche einen Grat, der im fortschreitenden Prozess größer wird. Dieser Grat muss bei Präzisionsteilen zwingend entfernt werden und meistens sind die Kanten mit einer geringen Kantenverrundung zu versehen. Stanzgrate haben oft eine starke Gratwurzel die je nach Material geringer oder größer ausfalen kann.

Mit technischen Bürsten und Bürstmaschinen mit planetarer Bürstenbewegung können solche Stanzgrate schnell und sicher entfernt werden. Da die Bürstentechnologie heute schon sehr weit fortgeschritten ist, reicht oft ein großer Planeten-Bürstkopf aus um Stanzteile im Sekundentakt zu entgraten. Bei sehr starker Gratbildung gibt es auch Kombinationen von 2 Bürstköpfen. Dabei laufen die Stanzteile linear unter den beiden Bürstköpfen durch. Der erste Bürstkopf ist mit Lamellen-Schleifbürsten bestückt. Diese Schleifen den Grat bis zur Gratwurzel. Der zweite Bürstkopf, besetzt mit technischen Bürsten, zum Beispiel mit Silizium-Carbid SiC durchtränkten Borsten trägt dann den Restgrat ab und schleift den Kantenradius an das Bauteil.

MAW stellt mit der Bürstentechnologie der Firma Gerber Maschinenbau die leitsungsstärkste und präziseste Bürst-Entgrattechnologie zur Verfügung. Mehr Informationen finden Sie hier.....

Entgraten von Stanzteilen & Feinschneidteilen

Präzisions-Stanzteile und Feinschneidteile haben an der Schnitt-Austrittsfläche einen Grat, der im fortschreitenden Prozess größer wird. Dieser Grat muss bei Präzisionsteilen zwingend entfernt werden und meistens sind die Kanten mit einer geringen Kantenverrundung zu versehen. Stanzgrate haben oft eine starke Gratwurzel die je nach Material geringer oder größer ausfalen kann.

Mit technischen Bürsten und Bürstmaschinen mit planetarer Bürstenbewegung können solche Stanzgrate schnell und sicher entfernt werden. Da die Bürstentechnologie heute schon sehr weit fortgeschritten ist, reicht oft ein großer Planeten-Bürstkopf aus um Stanzteile im Sekundentakt zu entgraten. Bei sehr starker Gratbildung gibt es auch Kombinationen von 2 Bürstköpfen. Dabei laufen die Stanzteile linear unter den beiden Bürstköpfen durch. Der erste Bürstkopf ist mit Lamellen-Schleifbürsten bestückt. Diese Schleifen den Grat bis zur Gratwurzel. Der zweite Bürstkopf, besetzt mit technischen Bürsten, zum Beispiel mit Silizium-Carbid SiC durchtränkten Borsten trägt dann den Restgrat ab und schleift den Kantenradius an das Bauteil.

MAW stellt mit der Bürstentechnologie der Firma Gerber Maschinenbau die leitsungsstärkste und präziseste Bürst-Entgrattechnologie zur Verfügung. Mehr Informationen finden Sie hier.....

Entgraten von kleinen und Mikrostanzteilen

Kleine und kleinste Stanzteile mit Dicken unter 0,4 mm stellen besondere Anforderungen an die Entgrattechnologie. Denn mit herkömmlichen Entgratverfahren wie dem Trowalisieren oder Bürstentgraten können solch kleine Teile in den allermeisten Fällen nicht entgratet werden. MAW bietet für das Entgraten und Polieren von sehr kleinen Teilen eine Spezialtechnologie auf Basis von Fliehkraft-Gleitschleifmaschinen. Hierzu bedarf es spezieller Mikro-Schleifmittel aus Edelstahl, Kupfer oder Bronze, die es so nur bei MAW und ihrem partner Polyservice gibt. Zusammen mit einem Schleifpulver auf SiC oder AlO Basis, einem Gleitschleifcompound und Wasser werden die Stanzteile im geschlossenen Behälter entgratet. Mit diesen Schleifmitteln können alle Kanten gleichmäßig entgratet und verrundet werden.

Eingesetzt wird die Technologie vor allem beim Entgraten und Oberflächenpolieren von Klein- und Mikrostanzteilen in der Elektronikindustrie, der Medizintechnik, der Mikromechanik sowie der Schmuck- und Uhrentechnologie.

Weitere Informationen zur Gratfrei-Technologie finden Sie hier....

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

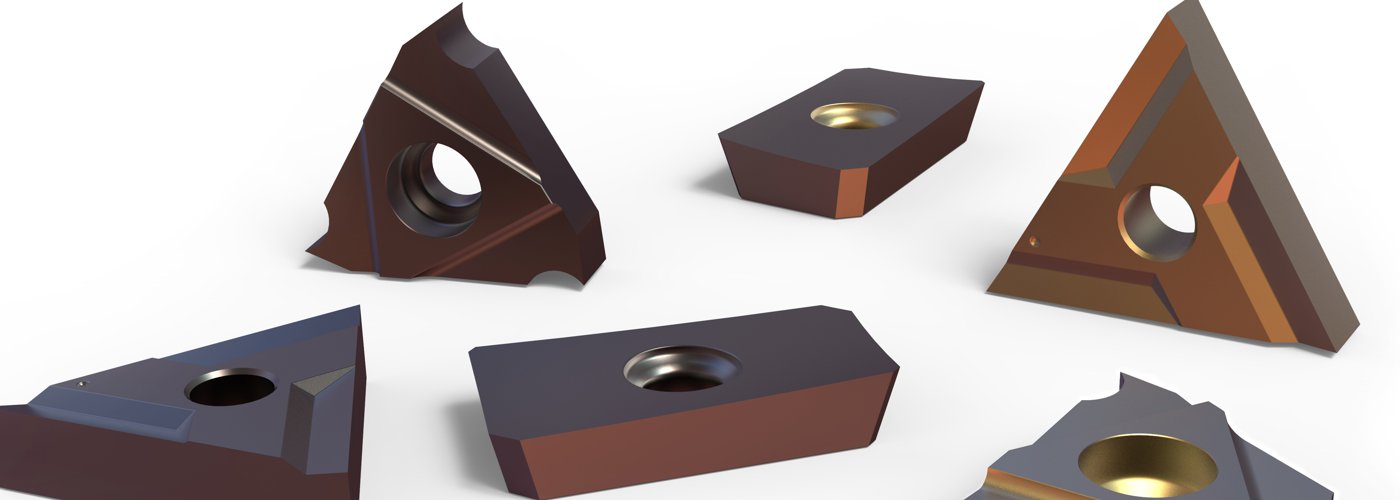

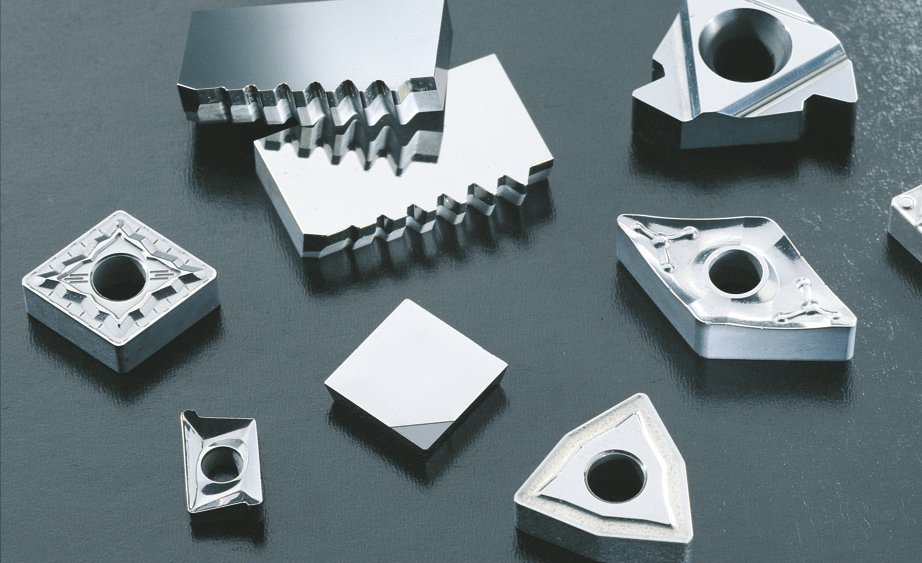

Lösungen für die Mikrostrukturierung und Schneidkantenpräparation

Die Mikrostruktur von Schneidkanten sowohl bei spanenden als auch schneidenden Werkzeugen spielt eine entscheidende Rolle hinsichtlich der Leistungsfähigkeit des Werkzeugs. Was mit dem blosem Auge nicht sichtbar ist, hat einen gravierenden Einfluß. Die Schneidkante kann nämlich in Ihrer Mikrostruktur durchaus sehr unterschiedlich sein. Wir sprechen hier von einer scharfen Kante, einem exakten Radius oder aber Radien die hin zur Freifläche oder zur Spanfläche verschoben sind. Ausgedrückt wird dies in dem als K-Faktor bezeichneten Formfaktor. Gewünscht ist bei der Mikrostrukturierung der Schneidkante in der Regel ein K-Faktor deutlich größer 1, d.h. der Materialabtrag auf der Freifläche ist kleiner wie jener auf der Spanfläche. Wir sprechen hier auch von einer so genannten Trompetenform, da sie eben der Form einer Trompete ähnelt.

Je nach Einsatz des Werkzeugs zur Bearbeitung von Buntmetallen, Alu, Guss, Automatenstählen, hochlegierten Stählen bis hin zu Titan werden unterschiedliche Radien an den Werkzeugen benötigt. Mit unserer Gerber Bürst-Poliertechnologie lassen sich Radien hinsichtlich der unterschiedlichen Radienformen, also K-Faktoren in hoher Präzision und Wiederholgenauigkeit herstellen. Und zwar in einem weiten Bereich von ca. 5µ bis 200µ Radiengröße.

Dies alles in äußerst wirtschaftlichen Bearbeitungszeiten von wenigen Minuten, auf das Werkstück gerechnet sogar in Sekunden.

Wasserfall K < 1

eher unerwünscht

Exakter Radius K = 1

Trompetenform K > 1

erwünschte Form

Bohrwerkzeuge aus HM und HSS können wir mit Radien von 10 µ bis 80µ schnell und einfach verrunden. Die Schneide wird so optimal gegen Ausbrüche geschützt

Wendeschneidplatten können wir sehr präzise mit einer Genauigkeit von +/- 2µ exakt verrunden. K-Faktor > 1 reproduzierbar herstellbar.

Kugelbahnfräser können mittels einer rotierenden Spindel unter der Bürste exakt und schnell Mikrostrukturiert werden.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Entgraten von Dreh- & Frästeilen aus Edelstahl, der meist verbreiteten Metall-Legierung

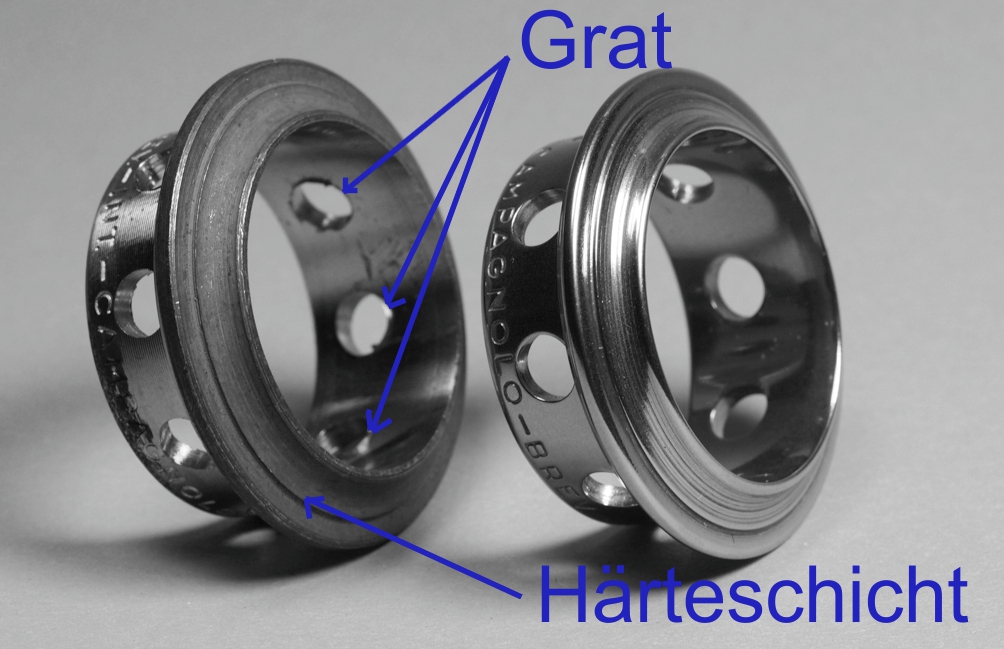

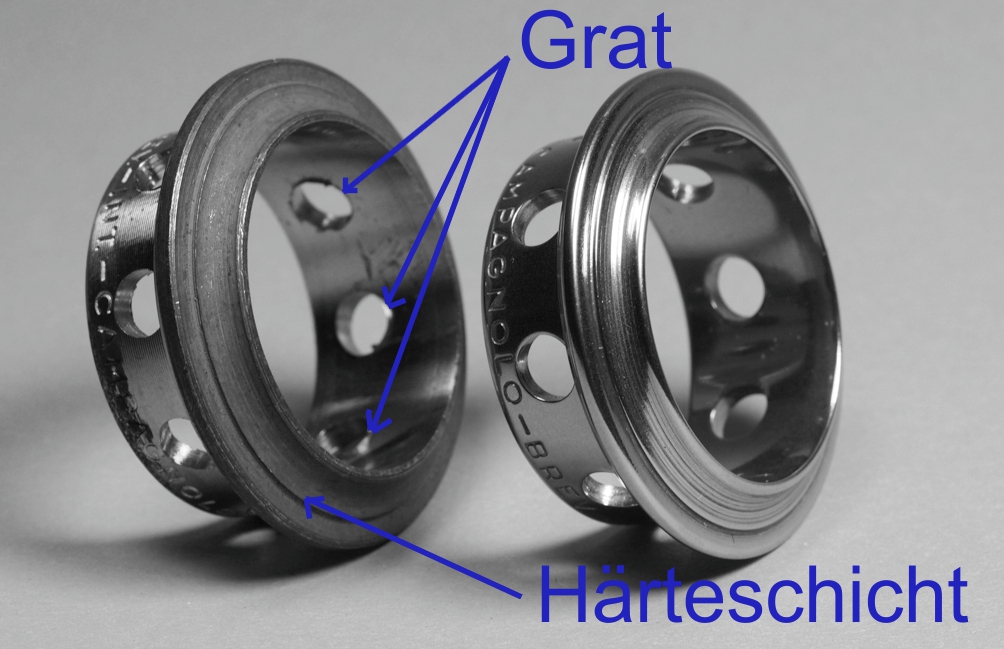

Das Problem: Das links abgebildete präzise Drehteil aus Edelstahl weist am Austritt des Bohrers in der Querbohrung eine starke Gratbildung auf. Zudem hat sich beim Härten eine Härteschicht gebildet.

Mit dem Mikro-Wirbelschliff-Gleitschleifverfahren in einem P30 Rundvibrator und Schleifkörpern aus Edelstahl gelang es uns, das Teil als Schüttgut erfolgreich zu entgraten. Bei diesem Prozess wurde auch die Härteschicht weggeschliffen und entfernt. Gleichzeitig war es möglich, das Metall glänzend herauszupolieren. Dabei kam es vor allem darauf an, dass der Schleifkörper klein genug ist, um durch die Bohrung zu strömen. Für das präzise Gleitschleifen stehen uns hunderte verschiedene Schleifkörper und Schleifpulver zur Verfügung. So erzielen wir einzigartige Ergebnisse in der Oberflächen-Feinbearbeitung von Präzisionsteilen.

Entgraten von Präzisionsteilen aus Metall

Das Entgraten von Präzisionsteilen aus Metall, also Teilen mit Gewinden, Passungen, Bohrungen, komplexen Fräskonturen, Stufen, Bohrungsüberschneidungen, Rändeln, Langlöchern etc., ist eine Spezialität der MAW Werkzeugmaschinen GmbH. Denn mit unserer Maschinen- und Prozesstechnologie entgraten wir besonders empfindliche Teile aus besonders hochwertigem Metall an Stellen, an denen oft nur Handarbeit hilft. So ersetzen wir teure, unsichere Prozesse durch maschinelle und prozesssichere.

Querbohrungen, Langlöcher und Schlitze entgraten – für feinste Oberflächen aus Metall

Das Problem: Querbohrungen, Langlöcher und Schlitze haben innen einen Grat. Der Kunde akzeptiert dies nicht und verlangt Gratfreiheit.

Die Lösung: mit Gleitschleiftechnologie von MAW kann man dank innovativen Gleitschleifmaschinen und Schleifmitteln aus Schweizer Produktion Präzisionsteile auch innen entgraten – zum Beispiel mit den Mikrovibratoren D3 oder den Wirbelschliff Rundvibratoren P10 und P30 für Teile aus Metall im Schüttgut. So können Bohrungen bis zu einem Durchmesser von minimal 0,2 mm bearbeitet werden. Beim Mikro-Wirbelschliff-Gleitschleifen strömt der Schleifkörper durch die Bohrung und arbeitet an der Gratkante. Zur Unterstützung des Gleitschleifprozesses wird ein Schleifpulver und ein chemisches Gleitschleifcompound vom Typ Delfinor beigegeben. Ob es möglich ist, Ihre Gratproblematik mit Gleitschleifen zu lösen, finden wir kostenfrei und unverbindlich im Versuchslabor der Firma Polyservice AG für Sie heraus. Bitte fragen Sie uns jetzt an!

Titan höchst effizient polieren und entgraten

Titan ist als Werkstoff in der Medizintechnik sowie der Luft- und Raumfahrttechnologie heute nicht mehr wegzudenken. Seine geringe Dichte, seine Dehnbarkeit sowie die hochgradige Korrosions- und Temperaturbeständigkeit machen es zu einem begehrten Werkstoff – der allerdings im Sinne einer werkzeugbasierten Zerspanung nicht einfach zu bearbeiten ist. Da Präzisionsbauteile aus Titan oft sehr hohen Qualitätsanforderungen unterliegen, gilt es diese effizient zu polieren, damit sie absolut frei von Graten bleiben und eine hohe Oberflächengüte aufweisen. Das Gleitschleifen hat sich hier als besonders gut geeignetes Veredelungsverfahren erwiesen.

Im Versuchslabor des Schweizer Gleitschleifspezialisten Polyservice AG, einem bewährten Partner und Lieferanten der MAW GmbH, wurden in den letzten Jahren viele Gleitschleifversuche mit Titanteilen durchgeführt, sodass man dort über große Erfahrung im Umgang mit dem schwierigen Material verfügt. Geht es darum, Präzisionsteile aus Titan zu entgraten und den höchsten Ansprüchen genügend zu polieren, können je nach Teilegröße, Geometrie und Einsatzgebiet Schleifkörper aus Keramik oder aus Metall wie zum Beispiel Edelstahl verwendet werden. In geschlossenen Systemen, wie Wirbelschliffvibratoren und Satelliten-Fliehkraftanlagen, hat sich als chemisches Gleitschleifmittel DELFINOR ID bewährt, welches mit einem pH-Wert von 1 im stark sauren Bereich liegt. Aber auch DELFINOR IC, welches mit einem pH-Wert von 3 weniger sauer ist, eignet sich gut dafür, Titan effizient zu bearbeiten. Für das Schleifen in Teller-Fliehkraft-Gleitschleifanlagen ist DELIT-DP30 besonders gut geeignet.

Titan sollten Sie möglichst mithilfe von Abrasiven bearbeiten beziehungsweise schleifen

Um die Oberflächen von Titan-Werkstoffen effektiv zu bearbeiten und die in Ra/Rz gemessene Rauheit zu verbessern, reicht das Schleifen unter Verwendung selbstschleifender keramischer Schleifkörper meist allein nicht aus. Durch die Zugabe von Schleifpulvern, die in der Fachsprache auch als Abrasive bezeichnet werden, kann jedoch sowohl die Schleifzeit als auch die Rauheit und der Glanz der Oberfläche positiv beeinflusst werden. Zum Schleifen/Entgraten von Titan haben sich nach den Erkenntnissen unseres Lieferanten vier gröbere Schleifpulver besonders bewährt, nämlich die Typen EK 230/400 und GS 120/300. Um das Titan im Folgeprozess fachgerecht zu polieren, kann in Poliermaschinen der Firma Polyservice dann am besten mit feineren Schleifmitteln wie zum Beispiel einem Aluminiumoxid oder mittels Polierpasten gearbeitet werden.

Möchten Sie mehr über Kühlschmierstoffe innerhalb von Schleifprozessen erfahren? Dann schauen Sie sich doch einmal unsere Erläuterungen zu Bandfilter-Anlagen an!

Entgraten von Dreh- & Frästeilen aus Edelstahl, der meist verbreiteten Metall-Legierung

Das Problem: Das links abgebildete präzise Drehteil aus Edelstahl weist am Austritt des Bohrers in der Querbohrung eine starke Gratbildung auf. Zudem hat sich beim Härten eine Härteschicht gebildet.

Mit dem Mikro-Wirbelschliff-Gleitschleifverfahren in einem P30 Rundvibrator und Schleifkörpern aus Edelstahl gelang es uns, das Teil als Schüttgut erfolgreich zu entgraten. Bei diesem Prozess wurde auch die Härteschicht weggeschliffen und entfernt. Gleichzeitig war es möglich, das Metall glänzend herauszupolieren. Dabei kam es vor allem darauf an, dass der Schleifkörper klein genug ist, um durch die Bohrung zu strömen. Für das präzise Gleitschleifen stehen uns hunderte verschiedene Schleifkörper und Schleifpulver zur Verfügung. So erzielen wir einzigartige Ergebnisse in der Oberflächen-Feinbearbeitung von Präzisionsteilen.

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0

Unsere Lösungen : produktiv - nachhaltig - clever

Eine aktuelle Studie bei GKN ePowertrain belegt die enorme Wirtschaftlichkeit des Einsatzes von FluidWorker 150 an Werkzeugmaschinen. Die Studie finden Sie online hier...

Profitieren Sie von über 70 Jahren Erfahrung mit Werkzeugmaschinen. Wir planen und installieren deutschlandweit Ihre Fertigungsanlage – rufen Sie uns diesbezüglich gerne an. Wir freuen uns auf Sie!

info@maw-gmbh.de - +49 (0)7031-7376-0